U stalnom nastojanju da sa svoje strane pomogne u naporima za ostručavanje radnika u raznim sektorima privrede, NIP „Mala poljoprivredna biblioteka” u svome izdavačkom planu za 1975. god. predvidela je i izdavanje jedne publikacije iz oblasti proizvodnje stočne hrane. Pri tome se stalo na stanovište da treba početi sa dehidracijom, mlevenjem i skladištenjem krmnog bilja na savremen — industrijski način i proizvodnjom krmnih smeša. Sa ovom publikacijom NIP „Mala poljoprivredna biblioteka” izvršava i ovaj zadatak.

Publikacija je izdata uz svestranu pomoć „Poslovnog udruženja industrije poljoprivrednih mašina”, kao i njenih članova, a u prvom redu: „Cera” — Čačak, „Utve” — Pančevo, „Industrije traktora i mašina” — Beograd, „Pobede” — Novi Sad, ,,Lifama” — Stara Pazova, i dr.

Publikacija je, inače, namenjena ostručavanju radnika koji rade na odgoju stoke, a što je jedan od važnijih zadataka u današnjoj etapi razvoja naše poljoprivrede.

Publikacija je, takođe, namenjena kadrovima u fabrikama Stočne hrane, odnosno organizacijama koje u svom sastavu imaju fabrike stočne hrane, ili planiraju podizanje istih.

Isto tako publikacija će, nadamo se, korisno poslužiti projektnim organizacijama koje projektuju kapacitete za proizvodnju Stočne hrane, proizvođačima opreme za stočnu hranu, polaznicima škola, kurseva i seminara, gde se izučava ova materija, kao i opštinskim skupštinama, komorama, privrednim i društveno-političkim faktorima, koji rade na podizanju stočnog fonda u našoj zemlji.

Na kraju, uvereni smo, da će i ova naša publikacija biti prihvaćena od strane zainteresovanih, kao što su i ostala naša dosadašnja izdanja.

Redakcija

Sadržaj

Predgovor

Uvod

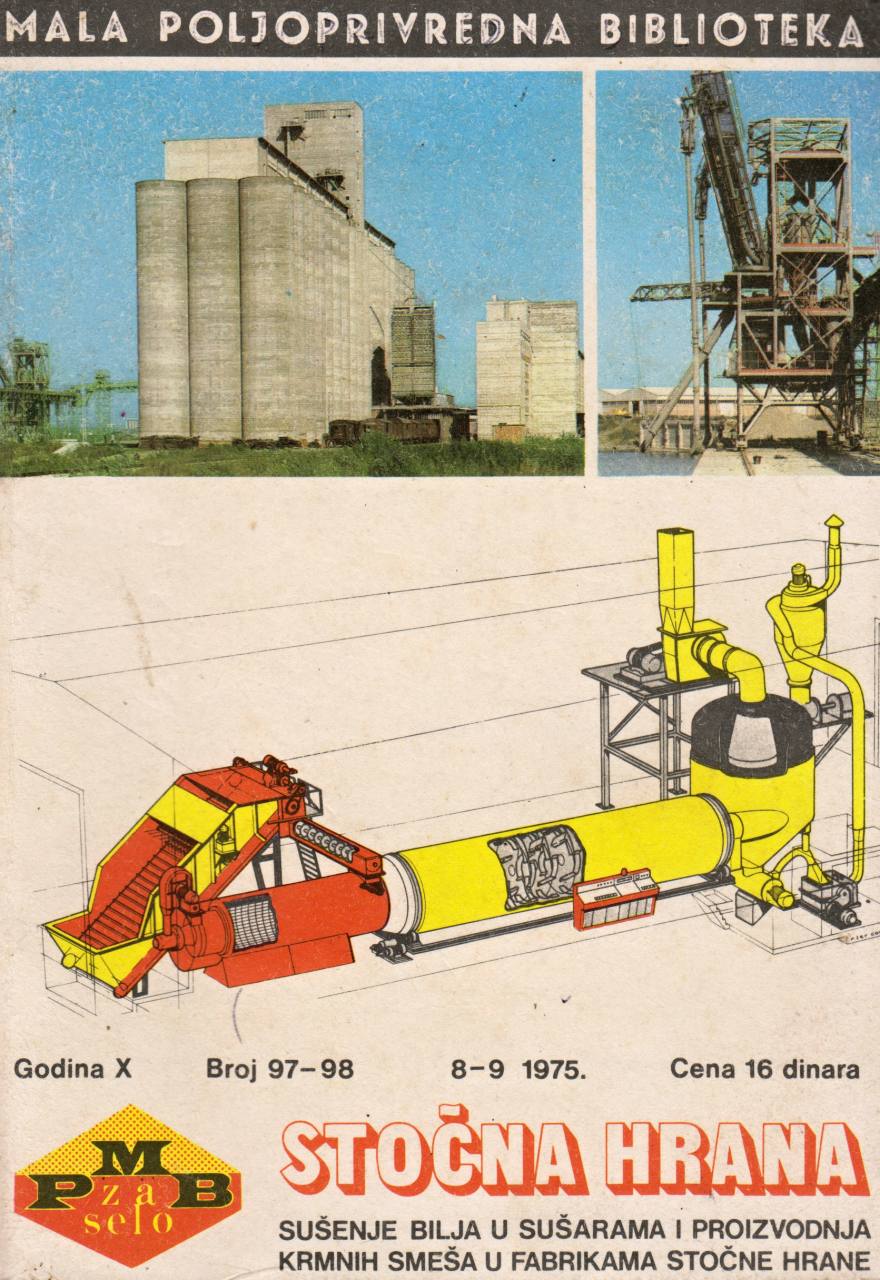

Sušenje zelenog bilja na savremen industrijski način

Osnovni pojmovi o sušenju zelenog bilja

Mašine i uređaji za ubiranje, pripremu i transport mase za dehidraciju

Princip rada rotopneumatskog dehidratora

Opis dehidratora

Tehnologija sušenja

Sušenje zelene mase lucerke

Sušenje zelene mase soje

Sušenje glava i lišća šećerne repe

Sušenje kompletne kukuruzne biljke

Sušenje pivske komine

Sušenje komine grožđa

Ostale sirovine

Industrijska proizvodnja krmnih smeša

Tehnologija proizvodnje krmnih smeša

Kontrola kvaliteta

Skladištenje sirovina

Tipovi skladišta

Mašine i uređaji za proizvodnju krmnih smeša

Tehnološtia oprema u fabrikama stočne hrane

Higijensko-tehnička zaštita

Referenc lista „UTVE”

IMT spada u krupne proizvođače opreme za pripremu stočne hrane

„Pobeda” u mehanizaciji sredivanja krmnog bilja

„Lifaro” u pripremi stočne hrane

Hidraulika i specijalna ulja u poljoprivrednoj mehanizaciji

Osiguranje domaćih životinja

Uvod

Borba za opstanak je nagonila ljude još od najstarijih vremena da viškove mesa, voća, povrća i drugih proizvoda na neki način zaštite od kvara i sačuvaju za iskorišćavanje tokom dužeg vremenskog perioda. U nemogućnosti da proizvode sačuvaju u svežem stanju, ljudi su pribegli preradi, a jedan od najstarijih načina prerade bilo je sušenje.

Dugo vremena je za tu svrhu korišćen samo prirodni izvor toplote — sunce. To je bilo jednostavan način sušenja, ali je on imao i svojih nezgoda. Jedna od najvećih bila je zavisnost od vremenskih prilika, jer sunca nije bilo uvek. često su nebo zastirali gusti oblaci, ponekad i u toku više dana, zbog čega su se proizvodi ishrane određeni za sušenje, brzo kvarili i nisu mogli duže da stoje neprerađeni.

Međutim, ljudi su i u ovom slučaju našli rešenje: — pored sunca, oni su za sušenje počeli da koriste i toplotu vatre. Oba ova načina — sušenja — korišćena su tokom vekova.

Sve ove metode sušenja, koje su se nekada primenjivale, bile su ipak primitivne, što se odražavalo i na kvalitet proizvoda što je uticalo da je sušenje kao metod konzervisanja hrane počelo da gubi od svog značaja.

Drugi svetski rat je međutim ponovo istakao značaj sušenja. Ogromne potrebe armija teškoće oko transporta i lagerovanja hrane, prinudili su stručnjake da još jednom dobro prouče ceo proces sušenja i konstrukciju sušara i da pronađu savremenije metode i tehnička rešenja, kako bi se obezbedio dobar kvalitet osušenih proizvoda. No, interesovanje za ovaj način konzervisanja nije opalo ni po završetku rata.

Usavršavanje sušara i tehničkih sredstava za pripremu proizvoda u cilju sušenja i poboljšanjem same metode sušenja, ne samo da je poboljšan kvalitet osušenih proizvoda, nego je proširen i njihov asortiman. Pored toga, došla su do potpunijeg izražaja i mnoga preimućstva sušenja sa drugim načinima konzerviranja proizvoda koja stimulišu i proizvodnju i potrošnju osušenih proizvoda.

Sušenjem u cilju konzervisanja, omogućava se potrošnja raznih proizvoda u doba kada nema svežih proizvoda (zima i rano proleće), ili ako ih ima, njihova je potrošnja vrlo ograničena zbog visokih cena. Međutim, sušenje ima to preimućstvo, što omogućuje da se u konzervisanim proizvodima sačuvaju svi hranljivi sastojci i vitamini, što nije uvek slučaj s proizvodima konzervisanim na klasičan način. Pored toga, proizvodi sušenja su jeftiniji, jer su troškovi proizvodnje manji, kao što je npr. slučaj sa ambalažom.

U strukturi cena finalnih proizvoda voća i povrća, pri klasičnom načinu konzerviranja, na ambalažu otpada 40—60%, pošto se ona izrađuje od slične sirovine: beli lim, kalaj itd. Nasuprot ovome, osušeni proizvodi zahtevaju srazmerno jeftiniju i vrlo pristupačnu ambalažu: polietilenske kese i natron vreće Oni ne traže ni posebnu spoljnu ambalažu, koja ozbiljno opterećuje klasično konzerviranje.

Finalnim proizvodima klasične prerade rok trajanja je strogo ograničen i zahteva posebne magacine za čuvanje i manipulaciju. Osušeni, proizvodi, praktično, nemaju nikakvih gubitaka pri čuvanju, a vek trajanja im je više godina. Osim toga, magacinski prostor za čuvanje osušenih proizvoda je 4—6 puta manji u odnosu na magacinski prostor pri klasičnom konzerviranju. Transport klasične stočne hrane, takođe, je znatno teži i skuplji od transporta osušenih proizvoda, što je od posebnog značaja.

I sa aspekta investicionog ulaganja sušenje ima preimućstvo. Za jednu kompletno opremljenu sušaru investicije su duplo manje od ma koje druge klasične fabrike za preradu ma kojih proizvoda.

Imajući u vidu sve ovo, a s obzirom na veliku potražnju osušenih proizvoda na domaćem i inostranom tržištu, jasno je od kolikog je značaja za nas unapređenje dehidracije kod privredne delatnosti.

Naša zemlja ima vrlo povoljne uslove za proizvodnju svih kultura pogodnih za sušenje. Kvalitetom ovih sirovina, ona vrlo brzo može da zauzme vodeće mesto u snabdevanju zapadne Evrope i ostalog sveta sušenim proizvodima. Naša zemlja je deficitarna u proteinskim hranivima, naročito u proteinima povoljnog aminokiselinskog sastava. Orijentacija na domaće izvore predstavlja jedno od ključnih pitanja u rešavanju jake krmne baze.

Za našu zemlju konzerviranje zelenih i sočnih hraniva ima poseban značaj, pre svega, zbog toga što se krmno bilje ne može dobivati u dovoljnim količinama tokom cele godine, a zatim što zimski period ishrane traje, obično, oko 6 meseci i što se, usled toplih leta i čestih suša, dešava da stoka ostane bez dovoljno kabaste stočne hrane. U takvim slučajevima konzerviranjem treba da se obezbedi bolja distribucija i iskorišćavanje stočne hrane, a takođe i stvaranje neophodnih rezervi.

Danas se smatra da je veštačka dehidracija jedan od najefikasnijih načina da nerviranja i spremanja zelene kabaste mase, a ujedno je i efikasan način sušenja niza sporednih proizvoda iz poljoprivrede i prehrambene industrije. Pre svega, treba spomenuti sušenje glava i lišća šećerne repe, zelene mase graška posle izdvajanja zrna za ljudsku ishranu, komine piva, komina grožđa, razne pulpe kod prerade voća i povrća i sl.

Pošto je u našoj zemlji veštačka dehidracija mlada grana industrije u poljoprivredi, to je i bio razlog da u prvom delu publikacije nešto više kažemo o zakonomernostima i uslovima proizvodnje dehidratorskih komponenti na savremen industrijski način. Iz ove oblasti u našoj zemlji ima, relativno, malo publikovanih radova, tako da je ovo prvi pokušaj da se već jednom mestu da sažetiji pregled dehidracije više sirovina na univerzalnim sušarama rotopneumatskog tipa — dehidratorima sistema „Cer” Čačak i „Utva” Pančevo.

Ovaj vid proizvodnje i konzerviranja stočne hrane iz dana u dan postaje sve značajniji.

U drugom delu publikacije dat je prikaz industrijske proizvodnje krmnih smeša.

Poznato je da je razvitak nauke o ishrani domaćih životinja dao podstreka za iskorišćavanje postojećih i stvaranje novih izvora stočne hrane. Zahtevi za potpunim krmnim smešama, u kojima se sastojci nalaze u međusobno vrlo različitim postocima ili težinskim delovima, uslovili su razvitak ove industrije koja treba da ispunjava sve tehničke uslove i zahteve nauke za ishranu stoke. Ova je industrija nastala zbog povećanih zahteva u stočarstvu i ona treba da izvrši najsvrsishodniju kombinaciju hraniva i hranljivih sastojaka za podmirenje potreba pojedinih kategorija stoke, prvenstveno u intenzivnoj proizvodnji.

U našoj zemlji ova industrija je počela naglo da se razvija naročito u poslednjih desetak godina, a u skladu sa opštim privrednim progresom i zahtevima koje postavlja unapređenje ishrane domaćih životinja. Smatra se da danas u ovoj grani proizvodnje imamo oko 400 pogona raznih kapaciteta i različito opremljenih.

Ukupan godišnji kapacitet naše industrije krmnih smeša iznosi oko 3 miliona tona. U izgradnji su novi, veliki i savremeno opremljeni kapaciteti.

Ne pretendujući da će ova publikacija biti bez nedostataka, nadamo se da će, i kao takva, korisno poslužiti cilju kome je namenjena.

Ona, pre svega, treba da posluži tehnolozima u pogonima za dehidraciju i tehnolozima u fabrikama stočne hrane. Svakako će biti od koristi i rukovaocima smena i pogona kao i svima onima koji su, manje ili više, uključeni u mašinsko-tehnološki proces proizvodnje dehidriranih proizvoda i krmnih smeša.

Jevrem — Ješa Dragojević,

Savetnik Fabrike ,,CER” Čačak

Dr inž. Mirko Vlahović

Sušenje zelenog bilja na savremen industrijski način

Značaj i sastav stočne hrane

Dostignuća u savremenoj ishrani domaćih životinja, postavljaju poseban zahtev za sve većim količinama i boljim kvalitetom proteina, koji u sve većem procentu obavezno učestvuju u svim kompletnim smešama koncentrata.

Savremena ishrana domaćih životinja u današnjim uslovima, zahteva od proizvođača da, u cilju postizanja što Većeg rentabiliteta i kvaliteta same ishrane, upotrebljava u toku cele godine što kvalitetniju i raznovrsniju stočnu hranu.

Stočna hraniva su proizvodi biljnog, životinjskog i mineralnom porekla, koji služe za ishranu domaćih životinja. Hranljive materije ko.ie sadrže stočna hraniva, moraju biti u takvom obliku da ih životinje mogu najbolje koristiti za podmirenje svojih životnih potreba i za produkciju raznovrsnih proizvoda.

Vrednost stočnih hraniva zavisi od sadržaja, kvaliteta i svarljivosti hranljivih materija, koje se u njima nalaze. Sastav stočnih hraniva određuje se hemijskom analizom, a procenat njihovog iskorišćavanja — svarIjivosti utvrđuje se fiziološkom metodom ispitivanja.

Telo životinja i biljaka sastoje se, uglavnom, iz istih materija: voda i suva materija. Suva materija sadrži: belančevine, ugljene hidrate, masti (ulje), mineralne materije i vitamine.

Pošto se životinjsko telo sastoji od ovih materija, to su mu, razumljivo, one neophodne i za ishranu. Biljke, koje predstavljaju glavni izvor životinjskih hraniva, sadrže više ili manje sve ove materije. Zbog toga su biljke sposobne da, u većoj ili manjoj meri, podmiruju potrebe životinja u hranljivim materijama. Važnost i uloga pojedinih hranljivih materija sastoji se u sledećem:

Voda. Za život životinja i njihov pravilan razvoj, voda predstavlja jedan od glavnih sastojaka. Ali, zato što vode ima dovoljno u prirodi i što životinje podmiruju svoje potrebe, uglavnom, upotrebom slobodne vode, to i nije potrebno da hraniva sadrže veći procenat iste. Štaviše, voda je u stočnim hranivima nepoželjan sastojak, jer predstavlja balast i uzrok je i njenog brzog kvarenja.

Belančevine. Belančevine su od izvanredne važnosti za ishranu domaćih životinja. Od njih u najvećoj meri zavise život, zdravlje, razmnožavanje i rastenje. One predstavljaju glavni materijal za stvaranje mišića, raznih tkiva, unutrašnjih organa, nerava, pa i samog skeleta, kome daju postojanost i elastičnost.

Belančevine su neophodni sastojak krvi životinja, a od njih su dobrim delom izgrađena i tkiva iz kojih se sastoje koža, rogovi, papci, nokti, vuna, dlaka i perje. One su, takođe, osnovni sastojak mleka i jaja, a služe kao neophodni materijal za stvaranje muških polnih ćelija — spermatozoida.

Već iz ovoga što je dosad rečeno, vidi se značaj belančevina u ishrani domaćih životinja, tov mlade stoke, naročito mlade stoke plemenitih rasa, a proizvodnja mleka, vune, jaja, mesa itd., ne može se ni zamisliti bez dovoljnih količina belančevina. Zbog toga se o hranljivoj vrednosti jednog hraniva i sudi, pre svega, prema sadržaju i kvalitetu belančevina. Značaj ovih hranljivih sastojaka je utoliko veći, što životinjski organizam nije u stanju da od drugih sastojaka sam spravlja belančevine. Takvu sposobnost imaju samo biljke, pa su one i osnovni izvor belančevina za ishranu stoke. U životinjskom telu biljne belančevine se samo prerađuju u skladu s potrebama organizma. Tako nastaju tzv. belančevine životinjskog porekla. Ove belančevine, s obzirom na to da su prilagođene potrebama životinjskog organizma, imaju veću hranljivu vrednost od biljnih belančevina, pa ih obavezno treba dodavati obroku, naročito za ishranu mlade i priplodne stoke.

Ugljeni hidrati. Ugljeni hidrati (razne vrste šećera, skrob, celuloza), takođe, imaju veliku važnost za ishranu stoke i po svom značaju dolaze odmah posle belančevina. Ugljeni hidrati u ishrani životinja predstavljaju materijal iz koga one dobijaju energiju za kretanje i rad i toplotu neophodnu svakom životinjskom organizmu. Po podmirenju ovih osnovnih potreba, višak ugljenih hidrata im služi za stvaranje rezervi, koje mogu kasnije poslužiti organizmu, takođe, za stvaranje telesne energije i toplote.

Sposobnost stvaranja ugljenih hidrata, kao što je slučaj i s belančevinama, imaju jedino biljke. Stoga životinje moraju dobijati ugljene hidrate putem hrane. Biljna hraniva su u većini slučajeva bogata ugljenim hidratima, što nije slučaj s belančevinama. U ugljene hidrate, pored šećera i skroba, spada i celuloza. Ona, međutim, nema ni približno istu važnost za ishranu domaćih životinja kao skrob i šećer. Ona je teško svarljiva, naročito ako potiče od starijih i već zrelih biljaka.

Masti. U ovu grupu spadaju životinjske masti i biljna ulja. Obe ove grupe su slične i srodne.

Masti u ishrani domaćih životinja, kao i ugljeni hidrati, daju životinjama energiju za život i rad i služe za stvaranje rezervi u vidu slanine, sala i loja. Te rezerve životinjski organizam koristi onda, kad se masti ili druge materije od kojih se masti stvaraju (ugljeni hidrati, belančevine) ne unose u telo s hranom.

I pored uloge i kalorične vrednosti, koja je 2,5 puta veća od kalorične vrednosti ugljenih hidrata, mastima se u ishrani stoke i u stočnim hranivima ne pridaje velika pažnja. Razlog je u tome što životinje, kao što je pomenuto, imaju sposobnost da same stvaraju masti, i to iz jeftinijih materijala, kao što su ugljeni hidrati (naročito skrob). Ipak, vrednost stočnih hraniva i njihov kvalitet ceni se i po sadržaju masti.

Mineralne materije. U sastav životinjskog tela ulaze mnoge mineralne materije. Sve one imaju vrlo važne uloge u životinjskom organizmu. Neke od njih potrebne su životinjama u, relativno, velikim količinama (kalcijum, fosfor), dok druge u vrlo malim (kobalt, cink). Nedostatak ma koje materije, bez obzira na količinu potrebnu organizmu, odražava se na rastenje, zdravlje i proizvodnost stoke, a može i sam život da dovede u pitanje.

Važnije mineralne materije (elementi) su: kaleijum, fosfor, gvožđe i bakar, a pored navedenih, u telu životinja nalaze se još: magnezijum, natrijum, kalijum, hlor, jod, sumpor, mangan, kobalt, cink i dr. Nedostatak ma koga od ovih elemenata neminovno izaziva specifično obolenje.

Prema tome, od vrlo velikog je značaja da životinjska hraniva sadrže navedene mineralne materije u dovoljnim količinama, pa se prema njihovom sadržaju ceni i njihova hranljiva vrednost i kvalitet. To se naročito odnosi na sadržaj kalcijuma i fosfora.

Vitamini. Vitamini ne predstavljaju hranljive materije u pravom smislu reči, već sastojke koji omogućuju pravilnu ishranu i promet materija u telu životinja. Nedostatak vitamina prouzrokuje raznovrsne poremećaje i oboljenja u telu životinja, a često izaziva i smrt. Zbog toga je njihov sadržaj u stočnim hranivima od ogromnog značaja, pa se njihov kvalitet i hranljiva vrednost cene i prema bogatstvu u vitaminima.

Razna stočna hraniva sadrže različite vrste i količine vitamina, ali ne postoji ni jedno stočno hranivo koje sadrži sve vitamine. Sličan je slučaj i s hranljivim materijama uopšte. Zbog toga je i neophodno da se obroci za stoku sastavljaju od raznih vrsta biljnih, životinjskih, mineralnih i vitaminoznih hraniva. ‘

U toku poslednjih nekoliko decenija došlo je do velikog napretka nauke o ishrani domaćih životinja. Ovo je u velikoj meri uslovilo i razvitak industrije stočne hrane.

Danas nam izgleda čudno, ali je činjenica da se još početkom ovog veka takva dragocena stočna hrana, kao na primer sojina sačma upotrebljavala za đubrenje zemljišta. Nuzproizvodi industrije piva, alkohola, mlinske industrije, industrije ulja, mesa i mleka, bacani su kao bezvredni otpadak. U mnogim zemljama sveta, ova industrija je danas vrlo razvijena i zauzima jedno od vodećih mesta.

Industrijska proizvodnja stočne hrane i krmnih smeša ima za zadatak da se raznovrsni i brojni sastojci rasporede tako da u svakom gramu krmne smeše imamo isti odnos sastojaka, kao i. u celoj krmnoj smeši. Ovaj cilj se još i danas teško postiže. Zadovoljavamo se homogenošću krmne smeše u okviru dnevnog obroka hrane. To drugim rečima znači da je homogenost krmne smeše zadovoljavajuća, ako životinja u dnevnom obroku, sastavljenom od krmne smeše, primi potrebne količine svih hranljivih materija zastupljenih u toj smeši.

Obzirom da se sastojci krmnih smeša međusobno razlikuju svojim fizičkim i hemijskim svojstvima, kao i učešćem u smeši Uz konstataciju da su i dodaci vrlo brojni, mora se još dosta raditi na usavršavanju mešalica, iznalaženju novih konstrukcija opreme i procesne tehnike.

Osnovni pojmovi o sušenju zelenog bilja

U poslednje vreme došlo je do uvođenja u ishranu stoke dosta novih ili, bolje rečeno, oplemenjenih komponenti stočne hrane. Jedna od takvih je i brašno ili peleta od lucerke, trava, deteline, soje, kompletne kukuruzne biljke, sirka itd.

Modernizacija i razvoj poljoprivređne proizvodnje uslovili su da se iznađu efikasna rešenja u konzerviranju ogromnih količina kabastih zelenih masa.

Veliki troškovi proizvodnje, ogroman uticaj vremenskih uslova, veliki rastur i pad kvaliteta hranljive vrednosti, npr. sena u odnosu na zelenu masu, naterali su proizvođače da iznalaze takva tehničko-tehnološka rešenja, koja će omogućiti upravo suprotno, tj. da se troškovi konzerviranja svedu na najmanju moguću meru, da se izbegne uticaj vremenskih uslova, da rastur i pad kvaliteta budu što je moguće manji.

Jedno od najsavremenijih i najefikasnijih rešenja da se ovo postigne je veštačko sušenje zelene mase, tj. dehidracija (dehidratacija — izdvajanje vode) na specijalizovanim sušarama — dehidratorima.

Suština ovoga procesa sastoji se u tome što se uz pomoć visokih (šok) temperatura, koje se kreću između 750 i 850° C, brzo izdvoji voda u specijalizovanim sušarama — dehidratorima rotopneumatskog tipa. Ceo proces traje u proseku od 5 do 8 minuta, pri čemu sušene sirovine zadržavaju prvobitna hranljiva svojstva. Pre nego što se detaljnije upoznamo sa suštinom samoga procesa dehidracije, smatramo za potrebno da kažemo nešto i o oslobađanju vode iz biljaka.

Na osnovu, opšte priznate, Rebinderove klasifikacije vezivanja vode s raznim materijama, mogu se utvrditi sledeći oblici vode u biljkama: površinska voda, voda kapilara i voda u ćelijama biljaka.

Voda kapilara nastaje usled sorpcije i neposrednog dodira s vodom (kvašenja) i ubraja se u mehanički vezanu vodu, a naziva se slobodna voda. Energija vezivanja ove vode s materijalom ravna je nuli i može biti odstranjena utroškom vrlo malo energije. Voda adsorpcijski i osmotski vezana nalazi se unutar ćelija, delimično je vezana od koloida i ubraja se u fizikalno-hemijski vezanu vodu. Deo ove vode — osmotski vezane — karakteriše se malom energijom vezivanja s materijalom i može se, takođe, ubrajati u slobodnu.

Adsorpciono vezana voda kreće se unutar materijala u obliku pare i njeno odstranjivanje vezano je za odgovarajući gubitak energije. Ova voda se ubraja u vezanu vodu. U vezanu vodu se ubraja voda hemijski neposredno vezan s koloidima. Ova veza je izražena u tačnim količinskim odnosima. Ona je najčešće vezana s materijom i za njeno odstranjivanje (oslobađanje) potrebna je naročito intenzivna obrada toplotom, ili hemijskim delovanjem. Praktično, kod sušenja zelene mase u dehidratorima, zadatak je da se iz biljaka odstrani mehanički i fizikalno-mehanički vezana voda. Hemijski vezana voda ne može se potpuno odstraniti ni toplotom sušenja, no to nije ni potrebno, jer ta voda nije dostupna mikroorganizmima. U prisustvu ove vode (8—12%) dehidrirana masa se kao suva, može potpuno dobro čuvati. Slobodne vode u biljkama ima znatno više od vezane i ona se mnogo lakše odstranjuje.

Mašine i uređaji za ubiranje, pripremu i transport mase za dehidraciju

Pre razmatranja sušenja pojedinih poljoprivrednih sirovina, kratko ćemo se upoznati sa mašinama i uređajima za ubiranje, pripremu i transport mase za dehidraciju, zatim sa principom rata rotopneumaatskog dehidratora, opisom dehidratora i tehnologijom sušenja. O mehaničkoj separaciji frakcija (prosejavanju), peletiranju, briketiranju i stabilizaciji labilnih sastojaka u dehidriranom brašnu biće govora u poglavlju o sušenju lucerke.

Za rotopneumatske dehidratore obligatno je sečenje lucerke i drugih sirovina za sušenje na dužinu od 0,5 do 2 cm. Dužina sečke lucerke i drugih sirovina kao i njihova ujednačenost (homogenost), osnovni su faktori, pored ostalih, koji utiču na kapacitet dehidratora i kvalitet suvog proizvoda. Iz dužih delova biljnog materijala sporije i teže se lzdvaja suvišna vlaga, te se duže zadrže u dehidratoru ili prođu ‘kroz dehidrator s povišenom vlagom i ti delovi izazivaju smetnje na čekićaru. Čekićar za mlevenje je osetljiv na sadržaj vlage u bilju, naročito pri radu sa sitom manjeg promera.

Neujednačeno iseckana masa nejednako se suši, te dobijamo brašno neujednačenog kvaliteta. Radi boljeg korišćenja kapaciteta i manjih troškova proizvodnje, primenjuje se kod lucerke, trava i drugih sličnih kultura sledeći način pripreme:

- jednofazna priprema, gde se jednovremeno kosi, kupi, secka i iseckana masa ubacuje u prikolicu. Ovaj način pripreme pokazao se najpogodniji, te se najviše i koristi u toku prerade lucerke, zelene soje, stočnog kelja, raznih ozimih smeša, kompletne kukuruzne biljke, itd.;

- višefazna priprema lucerke uz provenjavanje u prirodnim uslovima. Ova će se tehnološka operacija primeniti onda kada je lucerište suvo i sunčanost dana dobra. Lucerka, ili neka slična kultura, kosi se bočnom traktorskom kosačicom ili prednje ovesnom kosačicom. Masa se u ovakvim uslovima ostavlja 4—6 časova na polju da provede, odnosno da energija sunca ispari 15—20% vlage (zavisno od temperature vazduha, dužine vremena provenjavnja i početne vlage).

Kod početka dehidracije u mesecima aprilu, maju i, delimično, junu, početna vlaga se kreće obično od 78—84%. Ovako visoka vlaga znatno smanjuje kapacitet dehidratora.

Eksperimentalni i proizvodni rezultati ukazuju da je gubitak karotina i proteina neznatan i da se može zanemariti u odnosu na uštede koje se provenjavanjem postignu. Kod košenja bočnom kosačicom, uobičajen je nastavak prikupljanje 2—3 otkosa u jedan, dok prednja ovesna kosačica sa radnim zahvatom od 2 m i više ima ugrađen puž za skupljanje još neprovenute lucerke u jedan red.

Bilo jednofazna ili višefazna kosidba i priprema lucerke, zelene soje, raznih ozimih smeša, stočnog kelja i priprema kompletne kukuruzne biljke obavlja se silažnim kombajnom vučenim iji samohodnim, koji ima, pofed uređaja za kosidbu i ,,pick-up” uređaj (uređaj za skupljanje prethodno pokošene i provenute mase) i jednoredni, dvoredni ili − višeredni adapter za ubiranje kompletne kukuruzne biljke.

Danas se u svetu susreću vrlo različiti tipovi silokombajna bilo vučenih, bilo samobodnih, radnoga zahvata od 1,80 m do 5,0 m. Naročito dobre eksploatacione karakteristike pokazali su do danas sledeći tipovi silo-kombajna: ,,New Holland”, „John Deer”, ,,IHC”, „Mengele TH-2’*, a u novije vreme „Fortshrit” i „Dania 5000”. Bez obzira da li su po sredi vučeni ili samohodni kombajni, oni su sastavljeni iz osnovne mašine i tri namenska priključka, koja se priključuju uz osnovnu mašinu, zavisno od vrste useva koje treba pripremiti za sušenje. To su: kosilica, ,,pick-up” uređaj i dvoređni ili višeredni adapter za visoke kulture.

Postoji prilično veliki broj sirovina koje se ne mogu sečkati i pripremati za dehidraciju na gore opisan način. Takav je slučaj s kominom grožđa, glavama i lišćem šećerne repe, masom graška posle izdvajanja zrna za ljudsku ishranu, kukuruzovinom itd.

Ova se masa priprema kod samoga dehidratora na stabilnim sečkalicama, koje daju potpuno zadovoljavajuće rezultate što se tiče dužine i kvaliteta sečke. Stabilne sečke se mogu upotrebiti i za sečenje lucerke i drugih sirovina, ukoliko to diktiraju posebni uslovi.

Sečka za seckanje se, obično, nalazi ispod nivoa platoa za hranjenje, kako ne bi smetala prilikom manipulacije.

Za transport zelene mase najviše odgovaraju prikolice od 5 do 7 tona s produženim stranicama i žičanom mrežom, koja pri radu silo-kombajna u velikom stepenu smanjuje mehaničke gubitke lista i najnežnijih delova stabljike. Pored toga, ovakve su prikolice posebno podesne za transport seckanih zelenih biljaka. One moraju imati uređaj za automatski istovar. Uobičajena je i preporučljiva upotreba širokih guma na prikolicama, zbog što veće površine naleganja, radi minimalnog propadanja i usecanja u lucerišta.

Radi lakšeg praćenja i kontrole prinosa i količine koja se doprema na dehidrator, uobičajeno je da se, neposredno ispred dehidratora, montira kolska vaga za merenje po 2 prikolice.

Za svaki dati objekat mora se izračunati potreban broj silokombajna i prikolica; jer to zavisi od više faktora (samohodni ili vučeni silo-kombajn, udaljenost parcela, stanje sirovinske baze itd.).

Princip rada rotopneumatskog dehidratora

Tehnološko-mašinski deo dehidracije počinje praktično, na platou ispred dehidratora.

Ovaj plato je, obično, veličine 15—20 X 20—30 metara, zavisno od kapaciteta dehidratora, ali treba obezbediti površinu koja omogućuje da se na 2/3 smesti zaliha sirove zelene mase za 3—6 časova rada dehidratora, a 1/3 površine potrebna je za manipulaciju traktora koji dovlači silažne prikolice i manjeg traktora — viljuškara, koji puni dehidrator sirovom iseckanom masom. Obično se manja površina pokrije radi normalnijeg rada prilikom hranjenja dehidratora.

Osnovni princip rada pomenutog rotopneumatskog dehidratora prikazan je na slici 2.

Gasovi sagorevanja koji se stvaraju u peći (2) mešaju se sa okolnim Vazduhom, pa ih ventilator (6) usisiva u bubanj (5), koji je, zapravo, komora sušenja, a okreće se oko svoje produžene ose. Vlažni materijal se, preko kosog transportera (3) i horizontalnog transportera (4), sprovodi u smeru struje medijuma koji suši (ili protivstrujno) u bubanj (5) u kome se izlaže intezivnom sušenju. Regulacija debljine sloja sirove mase na kosom transporteru je automatska, a zavisna je od vlage svežeg materijala, temperature sušenja i kapaciteta dehidratora.

LEGENDA

- Gorionik

- Komora za sagorevanje

- Kosi transporter

- Horizontalni transporter

- Rotacioni bubanj

- Veliki ventilator

- Veliki ciklon

- Ciklon za hlađenje

- Mlinovi

- Mali ciklon

- Uređaj za uvrećavanje

Krećući se duž bubnja, materijal gubi suvišnu vlagu. Osušeni materijal biva nošen strujanjem medijuma sušenja, pa se iz -njega izdvaja u ciklon (7), odakle se transportuje na dalju preradu — mlevenje (9). Meljava se obično odvija u dve faze, prva faza meljave, odnosno mlin čekićar čije sito ima otvore od 10—16 mm, a potom ide na drugu fazu mlevenja, gde sita imaju otvore od 2,5—5 mm.

Mlinovi čekićari su postavljeni na posebnim temeljima, radi sprečavanja i prenošenja vibracija, a pokreću se preko elektromotora, koji se spajaju sa čekićarima putem elastične spojnice. Samleveni materijal (brašno) kroz mali ciklon (10) ide u uređaj za uvrećavanje (11) ili, ukoliko pogon raspolaže peletirkom, na peletiranje.

U Evropi postoji nekoliko poznatih proizvođača rotopneumatskih dehidratora, među kojima su najpoznatiji ,,W. Van den. Broek” — Holandija, „Broere” — Holandija, „Atlas” — Danska, ,,M 804 — O — 1,5” — Poljska i „Cer” — Jugoslavija.

Dehidratori domace proizvodnje „Cer” čačak su, takođe, rotopneumatske sušare i izrađeni su po licenci W. Van. den. Broek — Holandija.

Osnovna novina kod sušara rotopneumatskog tipa je konstrukcija bubnja, koja u sebi povezuje dosta dosadašnjih sistema u jedan elemenat. Bubanj (komora sušenja) rotopneumatskih dehidratora poseduje odlike rotirajućih, pneumatskih i centrifugalnih sušara. Materijal koji se suši nije toliko dugo u kontaktu sa čeličnim delovima kakav je slučaj kod bubnja krstaste ili kvadratne konstrukcije. Sitne čestice materijala, koje se suše, ovde ne bivaju spečene ili, čak, uništene. Za razliku od pneumatske sušare, ovde se sušeni materijal diže, vertikalno transportuje i pneumatski separira, čime se štedi znatan deo energije.

U toku većeg dela puta, preko materijala koji se suši struje gasovi. Posle gubitka vlage, materijal biva zahvaćen u ciklon. Kretanje materijala u bubnju slično je kao kod centrifugalne sušare, ali bez pomoćnih dizni koje prouzrokuju kovitlanje. Vrtlozi ovde nastaju usled ugradnje pljosnatih pregrada specijalnih formi paralelnim sa osom bubnja.

Pri sušenju u rotopneumatskim dehidratorima imamo posla sa sušenjem u pravcu strujanja, to znači da su pravci protoka agensa sušenja i materijala koji se suši saglasni. U srazmeri s brzinom protoka kroz bubanj, koji se obrće oko svoje produžene osovine, temperatura sušenog medijuma se smanjuje od temperature Ti na ulazu u bubanj do temperdture Ta na izlazu iz njega. Međutim, temperatura materijala raste od vrednosti pri — koju ima u momentu ulaska u bubanj, do vrednosti tm2 — koju postiže pri napuštanju bubnja. Sadržaj vlage u materijalu smanjuje se od U1 do U2. Proces sušenja u bubnju je vrlo komplikovan. Razmena materijala između agensa sušenja i materijala koji se suši vrši se na tri razna načina, i to kao:

- Konvekciona Q1 razmena toplote između agensa sušenja i pojedinih delova materijala za vreme njegovog presipanja u unutrašnjosti bubnja;

- Konvekciona Q2 razmena toplote između agensa sušenja i površina slojeva materijala, koje se stvaraju na prečkama unutar bubnja za vreme njegovog obrtanja, i

- Kontaktna Q3 razmena toplote između površina bubnja i prečki u njemu i površina materijala koje na tim mestima dolaze u dodir., Uslovi razmene toplote u bubnju dehidratora prikazani su na slici 3, a izgleđ unutrašnjeg dela pogona na slici 4.

Važna odlika rotopneumatskih dehidratora je prirodna separacija čestica osušenih u toku spiralno-sinusoidnog kretanja pri prolazu kroz bubanj.

Iz tog razloga, svi delovi koji izlaze iz bubnja poseduju jednaku vlažnost, što je posebno važno pri mlevenju osušenog materijala u mlinovima — čekićarima.

Opis dehidratora uz prikaz glavnih tehničko-tehnoloških karakteristika

Dehidratora domaće proizvodnje ,,Cer“ — Čačak

Sušara se sastoji iz: peći, uređaja za doziranje svežeg (vlažnog) materijala, bubnja (komora sušenja), ventilatora, ciklona, mlinova, uređaja za pakovanje u vreće, aparature za merenje, automatike, te pomoćnih uređaja.

Svi su elementi tako konstruisnai da za nominalni kapacitet daju optimalni učinak. Optimum se nešto menja pri preopterećenosti sušare za 10%. Dalje preopterećenje sušare ima za posledicu neravnomerno opterećenje nekih elemenata, koji usled toga mogu da podlegnu oštećenju. Sušara je, inače, snabdevena mernom aparaturom. Svi elementi poseduju oznake u vidu tablica koje pokazuju do koga se stepena mogu opteretiti pojedini delov sušare, a da pri tom bilo koji elemenat ne bude preopterećen iznad dozvoljenog maksimuma. To se, pre svega, odnosi na elektromotore.

Motori su obezbeđeni preko automatskih sklopki. Radi toga ih ne treba preopterećivati više no što dozvoljava naizmenična struja obeležena na tablici motora.

Fabrika „Cer” — Čačak danas proizvodi sledeće tipove dehidratora: D — 2500, D— 3500, D — 4500, D — 6000, D — 8500.

Njihove glavne tehničke karakteristike navedene su u tabeli 1. i 2.

| Karakteristike | D—2500 | D—3500 | Tip D—4500 | D—6000 | D—8500 |

| Količina isparene vode (kg) | 2.500 | 3.500 | 4.500 | 6.000 | 8.500 |

| Utrošak toplote (Kcal/čas) | 2,125.000 | 2,975.000 | 3,825.000 | 5,100.000 | 7,225.000 |

| Instalisana elektr. snaga (KW) | 196 | 275 | 305 | 330 | 572 |

| Specifični utrošak toplote (Kcal/kg vode) | — | 750 | — | 850 | — |

.

| Kapacitet dehidratora | Tip brašna kg/čas | ||||

| Početna vlažnost | D—2500 | D—3500 | D—4500 | D—6000 | D—8500 |

| 80% | 714 | 1.000 | 1.286 | 1.714 | 2.430 |

| 76% | 910 | 1.272 | 1.636 | 2.180 | 3.090 |

| 72% | 1.128 | 1.584 | 2.032 | 2.715 | 3.840 |

Kod svih navedenih tipova dehidratora u procesu sušenja gubitak karotina ne prelazi 10%, gubitak sirovih proteina ne prelazi 3%, a gubitak suve materije ne prelazi 5%.

Proces sušenja se odvija potpuno automatizovano, a doziranje goriva, odnosno termoregulacija se odvija preko magnetnog ventila i sistema fotoćelija.

Tehnologija sušenja

Tehnologija sušenja na rotopneumatskim dehidratorima zavisna je od vrste materijala, njegove strukture i vlažnosti. Važnu ulogu igra i priprema materijala (seckanje) pre sušenja.

Sl. 3. Uslovi razmene toplote u bubnju dehidratora

Na ovim sušarama mogu se sušiti sve poljoprivredne sirovine namenjene ishrani domaćih životinja, pa se ova sušara s pravom može nazvati univerzalnom. Materijal koji se suši ne sme imati dugih delova, jer oni mogu biti uzrok začepljenja u daljim pregradama, a posle potpunog sušenja i požar.

Tehnologija sušenja određuje se sledećim parametrima: ulazna temperatura, izlazna temperatura, brzina (broj) obrtaja bubnja, finoća materijala — meljave, prosejavanje (frakcionisanje) brašna i peletiranje brašna.

a) Ulazna temperatura. S termodinamičkog aspekta treba primenjivati što više ulazne temperature. Što je ulazna temperatura viša, time svaki kilogram dovedenih gasova može dati veću količinu toplote za otparavanje vode, pa su time izlazni gubici, relativno, mali. Toplota koju iznose izlazni gasovi je proporcionalna temperaturi, bez obzira na količinu prethodno unešene toplote za otparivanje vlage.

Primena visokih temperatura zavisna je i od materijala koji se suši, njegove strukture i vlažnosti.

Vrlo vlažni materijal može se sušiti pri znatno višim ulaznim temperaturama: Kod prosečnih vlažnosti materijala koji se suši treba primenjivati ulazne temperature, navedene u tabeli 3.

| Sirovina | Ulazna temperatura °C | Početna vlaga % |

| Zelena lucerka | 750—850 | 75—82 |

| Trave | 750—850 | 78—82 |

| Zelena soja | 700—750 | 72—73 |

| Stočni kelj | 800—850 | 82—84 |

| Zeleni grašak | 650—700 | 62—68 |

| Glave i lišće šećerna repe | 800—850 | 78—82 |

| Pivska komina | 800—850 | 78—82 |

| Rezanci šećerne repe | 800—850 | 78—82 |

| Grožđana komina | 500—650 | 62—65 |

| Kompl. kuk. biljka | 650—750 | 68—72 |

| Kukuruzovina | 150—200 | 30—35 |

Ukoliko prekoračimo navedene temperature, mogu se oštetiti pojedini delovi sušare, a pored toga materijal koji se suši gubi hranljiva vrednost

b) Izlazna temperatura. Izlazna temperatura treba da bude tako regulisana da osušeni materijal koji izlazi iz puža za pakovanje vreća ima vlagu u granicama 10—12%. Povišenje izlazne temperature ima za posledicu smanjenje vlažnosti kao i lakše mlevenje u mlinovima. To je, takođe, u vezi sa temperaturnim gubicima hranljive vrednosti materijala koga sušimo.

Temperatura gasova na izlazu iz bubnja dehidratora treba da iznosi, pri sušenju komine piva, rezanaca šećerne repe i glava i lišća šećerne repe — od 125—130° C, pri sušenju ostalog materijala — od 80—110° C, u zavisnosti koja je sirovina u pitanju.

c) Brzina protoka gasova kroz bubanj. Ova je brzina tako izračunata

da gasovi imaju dovoljno vremena za odavanje toplote. Povećanjem brzine protoka gasova kroz otvorenu preklopnicu kod puža za sveži materijal kao i kod hvatača ovoga uređaja menja se i protok.

d) Broj obrtaja bubnja (komore sušenja). Ovaj je broj zavisan od vlažnosti materijala i njegove specifične težine. Ako materijal ima veću specifičnu težinu, zahteva za vreme sušenja veći broj obrtaja bubnja* Kod brzine bubnja treba usvojiti princip da broj obrtaja povećavanja pri dobijanju suvljeg materijala, a smanjujemo pri dobijanju prekomerno vlažnog materijala.

e) Mlevenje osušenog materijala. Mlevenje osušenog materijala zavisno je od namene hrane. Finoća meljave može se regulisati u mlinovima — čekićarima veličinom otvora sita.

Sušenje zelene mase lucerke

Lucerka — osnovna sirovina za proizvodnju dehidrovanog brašna

Među mnogobrojnim vrstama krmnog bilja, lucerki je, kao po nekom pravilu, uvek pripadalo prvo mesto, koje i danas drži kao njivska krmna biljka. Njena važnost je ogromna kako u ishrani stoke tako i u agrikulturi. Ona je glavni izvor krmnih proteina. Proteini lucerke poseduju posebne kvalitete u pogledu sadržaja aminokiselina.

Proteine lucerke izgrađuje veći broj aminokiselina. U senu lucerke su nađene esencijalne aminokiseline, i to u sledećim iznosima: histidin — 0,22%, arginin — 0,56, lizin — 0,80, tirozin — 0,60, leucin — 1,19, izoleucin — 0,65, valin — 0,80, metionin — 0,03, triptofan — 0,26 i fenilalanin — 0,75%.

Lucerkino seno sadrži prosečno 17% proteina. Ona, pod uslovima povoljne nege, može da dostigne i 24% sirovina proteina u suvoj materiji. Lucerka sadrži stimulirajuće materije, važne za organizam domaćih životinja. Ovde dolaze na prvo mesto provitamini vitamina A. Lucerka sintetizuje oko 10 provitamina iz grupe karotina. Iz grupe vitamina ona sadrži: tiamin, riboflavin, tokoferol, pantotensku kiselinu, niacin i dr. Pored navedenih, sadrži i K i C vitamin.

Lucerka sadrži oko 2,19% lipida. Ove materije sadrže: 31% oleinske, 32% linolenske i 17% linolne kiseline.

Lucerka je najbolji snabdevač životinjskog organizma mineralnim materijama. Ovde treba na prvom mestu istaći fosfor i kalcijum. Fosfor je u lucerki pretežno sadržan u obliku kompleksnih organskih jedinjenja. Njega ima delom i u neorganskom obliku. Kalcijum je neophodan životinjskom organizmu za okoštavanje, naročito za podmladak. Kalcijum odigrava ovu svoju ulogu u tesnoj vezi sa fosforom. Lucerka sadrži 9—11% pepela. Fosfora sadrži 0,310—0,450%, kalcijuma 1,10—1,50°/« od suve materije.

Opšte je poznata proizvodnja i upotreba lucerke kao proteinskog hraniva u ishrani preživara. Lucerka je, upravo, za tu svrhu domaćih životinja najekonomičniji, a uz to i najbogatiji izvor proteina. Najveći efekti u proizvodnji lucerke za ishranu goveda ostvaruju se korišćenjem u zelenom stanju. Ako se lucerka iskorišćava po principu zelenog krmnog konvejera, mogu se iskoristiti u proizvodnji mesa i mleka skoro sve hranljive vrednosti. Podrazumeva se da tu gubici prilikom konzerviranja izostaju. Treba samo kositi na potrebnoj visini, a to je 4—5 cm, i uvek u fazama pojave cvetnih pupoljaka do masovne pojave cvetova. Ne sme biti rastura u transportu. U obrocima, zelena lucerka treba da buđe zastupljena samo toliko koliko je stvarno potrebno. U zelenom stanju, lucerka_se može koristiti punih šest meseci (od 20. aprila do 20. oktobra).

Za ishranu van vegetacionog perioda, mora se konzerviratl kroz seno, silažu ili produkte dehidracije. Zbog neopremljenosti i ostajanja na starim tradicionalnim iskustvima spravljanja sena, u našoj zemlji gubici hranljivih materija kod lucerke još uvek su veoma visoki. Kreću se 20—50% (prosečno 30%) u hranljivoj vrednosti i prinosima. Postoje, međutim, iskustva na nekim gazdinstvima, a posebn.o u zemljama sa naprednom proizvodnjom stočne hrane, koja ukazuju da gubici pri spravljanju sena ne prelaze 10—15%. Vremenski uslovi u tim zemljama ne samo da nisu pogodniji, nego su sa više vodenog taloga. Kod nas vlada mišljenje da je lucerka veoma opasna ako se koristi kao paša. Međutim, postoje iskustva čak i u širokoj praksi, a pre svega u Engleskoj, Francuskoj i dr. zemljama, gde se lucerka isključivo gaji za pašu. Ne samo da je taj vid iskorišćavanja ekonomičniji u odnosu na izostanak košnje i transporta, već su prednosti i u tome što se stoka nalazi u slobodnim prostorima tokom cele vegetacije (dan i noć). U stajama se zadržava samo toliko koliko traje muža.

Za proizvodnju 10—12 litara mleka u proseku, za grlo na paši dovoljna je samo lucerka. Za veću proizvodnju potrebe se izbalansiraju koncentrovanom hranom. Goveda, priviknuta na direktnu ispašu lucerke, ne podležu nadunu. Iz zapata se isključuju pojedina grla naklonjena nadunu, kao i pri izdvajanju grla neotpornih na tuberkulozu i druge bolesti. Pojava naduna je ovde manja nego broj slučajeva podložnih tuberkulizaciji. Lucerka za ispašu može da bude u sasvim čistoj kulturi i u smešama sa travama. U zavisnosti od uslova i načina proizvodnje, sa ili bez navodnjavanja, određuje se i odnos semena, tj. biljaka, iz čega treba da rezultira odnos lucerke prema travama. Treba nastojati da ne bude više od 30% trave. Bolje je sa manjim brojem trava sačiniti smešu, dve ili najviše 3 vrste pri humidnijim uslovima i sa navodnjavanjem, a pri suvljim uslovima samo jedna trava za koju se zna da se najbolje sinhronizuje sa lucerkom. Svakako da se ovde podrazumeva plansko korišćenje-lucerke metodom pregona.

Rano u proleće počinje navikavanje stoke na pašu, ispočetka 1—2 časa sa postupnim povećanjem do punih potreba, računajući 10—12 kg zelene mase na 100 kg žive težine, a t<? znači 60—80 kg zelene mase dnevno.

Ako je u zelenoj lucerki 18% suve materije, to iznosi 11—14,5 kg suve materije u kojoj ima oko 22% sirovih proteina, 300 i više mg/kg beta-karotina i oko 23% sirove celuloze.

Ako uzmemo u obzir i sva ostala organska jedinjenja i elemente pepela, to je i više nego dovoljno za održavanje i produkciju 10—12 litara mleka po grlu.

Lucerka je u svetu dosta ispitivana i kao sirovina za silažu uz primenu razriih dodataka, mada se kod nas u tom smislu, nisu nikada do kraja završili započeti višegodišnji programi. Međutim, korišćenje lucerkinog brašna u ishrani svinja i živine kod nas se veoma sporo širi, jer do danas nisu efikasno rešena neka pitanja iz oblasti prerade kvalitetne proizvodnje lucerkinog brašna. Doduše, evidentna je rastuća upotreba lucerkinog brašna u hrani za živinu, i to kao komponenta koja podmiruje potrebe u karotinu, E vitaminu, nekim neutvrđenim faktorima rasta i prirodnoj materiji za pigmentaciju. U svetu, a i kod nas, intenzivno se izučavaju mogućnosti za povećano korišćenje lucerke u hrani za svinje. To. polje rada obiluje raznovrsnim eksperimentalnim radovima, koji imaju za cilj da se iznađu ekonomična rešenja za upotrebu što većih količina lucerkinog brašna u ishrani svinja.

Brojni istraživački i proizvodni radovi u našoj zemlji pokazuju da se u uslovima suvog ratarenja i navodnjavanja ostvaruju prinosi 120— 200 mc/ha lucerkinog brašna i 30—40 mc/ha lucerkinih proteina. Tako visoki prinosi proteina i drugih hranljivih materija po jedinici poljoprivređne površine ukazuju na ekonomsku celishodnost proizvodnje lucerkinih proteina i potrebu planskog i sistematskog rada na tehnologiji prerade, oplemenjivanja i iskorišćavanju lucerke kao proteinskog hraniva.

U sadašnjem stanju industrijske proizvodnje i prerade lucerkinog brašna, koja ni izdaleka nije intenzivirana u proizvodnim razmerama, struktura naše krmne baze pruža povoljne uslove za korišćenje kvalitetnog lucerkinog brašna kao proteinskog hraniva u ishrani svinja. Dovoljne količine kukuruza, kao visokoenergetskog hraniva, omogućuju komponovanje krmnih smeša sa optimalnim sadržajem energije i pored adekvatnog uključivanja lucerkinog brašna u hranu za svinje.

Sl. 4. Izgled unutrašnjeg dela pogona za sušenje — uređaj „Cer” — Čačak

Lucerkino brašno koriguje deficitarnu proteinsku materiju kukuruza, obogaćuje obrok nizom mineralnih materija, vitamina i neidentifikovanih supstanci, a istovremeno potpomaže uspešniju sintezu mesa na račun masti. Pored toga, pogodna kombinacija domaćih sirovina, kukuruz — suncokretova sačma — lucerkino brašno, obezbeđuje kvalitetne biljne proteine sa optimalnim odnosom esencijalnih aminokiselina potrebnih svinjama, izuzimajući lizin, koji treba pokriti kroz animalna proteinska hraniva. Takva kombinacija biljnih proteina pokazuje, prema nizu rezultata, zadovoijavajuće biološko-ekonomske rezultate u tovu svinja.

U našoj zemlji su stvoreni osnovni usiovi za industrijsku proizvodnju kvalitetnog lucerkinog brašna. Postoje potrebna tehnička sredstva, a osvojeni su i efikasni tehnološki postupci za industrijsku proizvodnji za doradu i oplemenjivanje lucerkinog brašna. Godišnji tehnički kapaciteti naših dehidratora kreću se u granicama 120—150.000 tona lucerkinog brašna. Nema sumnje da su potrebni novi napori za unapređenje kvaliteta i sniženje cene koštanja lucerkinog brašna, da bi ono našlo veću primenu u industrijskim krmnim smešama. Pažnja treba da bude usmerena u pravcu poboljšanja kvaliteta lucerkinog brašna, kako bi našlo znatno veću primenu kao proteinsko hranivo za svinje. Da bi se to ostvarilo, potrebno je, putem tehnoloških postupaka, smanjiti sadržaj celuloze u dehidriranom lucerkinom brašnu. Takvi tehnološki postupci su razrađeni i omogućavaju da od 100 kg standardnog lucerkinog brašna dobijemo 70—80 kg brašna sa smanjenim sadržajem celuloze i povećanim sadržajem sirovih proteina. Ostatak od 20—30 kg može se ekonomično upotrebiti kao komponenta u hrani za goveda. Tehnologija proizvodnje lucerkinog brašna sa visokim sadržajem proteina i niskim sadržajem celuloze, može se uvesti u sve veće dehidratore industrijskog tipa (Vlahović, 1969; Delić i sar. 1970). Prema Larin-u (1951) osnovni hemijski sastav lucerke u % na apsolutno suvu materiju je: pepela 9,8; proteina 20,3; sir. masti 3,0; celuloze 26,3 i B. E. M. 40,7%Po istom autoru, sadržaj hemijskih sastojaka u lucerki menja se u zavisnosti od sorte, forme, mesta proizvodnje, uzrasta, meteoroloških uslova, zemljišta, agrotehnike i geografskog porekla semena.

Jedna sorta lucerke pri gajenju na jugu odlikuje se boljim kvalitetom i većom hranljivom vrednošću nego ta ista lucerka gajena na severu. Pri pomeranju lucerke na sever, smanjuje se sadržaj belančevina i pepela (posebno kalcijuma i fosfora), a povećava sadržaj celuloze. No, ipak se ovo ne može smatrati pravilom, pošto se sa drugim sortama lucerke ovo nije moglo registrovati.’

Lucerka u ranoj fazi rasta i razvića spada u najvažnije krmne kulture. Visok sadržaj ukupnog azota i belančevina je posebno interesantan u fazi pojave pupoljaka i raste do pojave cveta, da bi posle svi ovi indikatori kvaliteta opadali. Promene u sadržaju azotnih materija tokom vegetacije daleko su veće u stabljici nego u listu. Kod lucerke se kvalitet, odnosno sadržaj sirovih proteina, po godinama života vrlo malo menja.

Modernizacija i razvoj poljoprivredne proizvodnje uslovili su da lucerka postane kulturom na visokom nivou raznovrsnog iskorišćavanja. Ona je danas cenjena sirovina za specijalizovanu industriju stočne hrane. Dehidracija lucerke je postala posebna oblast studija za iskorišćavanje, a isto tako je uslovila poseban način proizvodnje zelene mase lucerke za ovu svrhu.

Industrijska proizvodnja stočnih hraniva i koncentrata ne može se zamisliti bez lucerkinog brašna. Dehidracijom se čuva njena hranljiva vrednost, naročito karotini i druga važna jedinjenja.

Učinjeni su novi tehnološki, racionalni i ekonomični postupci za proizvodnju deceluloziranog lucerkinog brašna. Njegovi tehnološki efekti se sastoje u mehaničkoj separaciji standardnog lucerkinog brašna na proteinsku i celuloznu frakciju. Od 100 kg standardnog lucerkinog brašna dobija se oko 80 kg proteinske i oko 20 kg celulozne frakcije. Celulozna frakcija ima velike količine stabljike i sadrži 32—36% sirove celuloze, 16—18% lignina i 10—12% sirovih proteina. Celulozna lucerkina frakcija je našla ekonomičnu i široku primenu u krmnim smešama za goveđa, kao razređivač obroka i izvor neutvrđenih faktora za efikasnije iskorišćavanje neorganskog azota.

Decelulozirana lucerknia frakcija sadrži oko 25% sirovih proteina, 16% sirove celuloze, 6% sirove masti i samo 6,50% lignina. Sledstveno tome, ona je osetno obogaćena u energiji i sadržaju aminokiselina, esencijalnih masnih kiselina, rastvorljivih ugljohidrata, karotinoida, vitamina i mineralnih materija. Tako je i u našoj zemlji proizvedeno hranivo koje ima poboljšana fizičko-hemijska svojstva i hranljivu vrednost.

Postoje teoretske mogućnosti da se proizvede decelulozirano lucerkino brašno koje sadrži 30—32% sirovih proteina a samo 10—12% sirove celuloze. Ta decelulozirana komponenta predstavlja izvanredno koncentrovan izvor amino i masnih kiselina, vitamina, pigmenata, neutvrđenih faktora i materija bogatih u slobodnoj energiji.

U svetu se izučava mehanička i hemijska tehnologija za proizvodnju raznovrsnih proteinskih koncentrata i izolata za ishranu ljudi i domaćih životinja. Dehidrirano zeleno bilje — leguminoze i graminee — sve više privlače pažnju istraživača, jer su one ekonomični i bogati izvori visokovrednih proteina za ishranu ljudi i stoke.

Ispitana su i razrađena industrijska rešenja za proizvodnju proteinskih koncentrata i izolata od zelenog bilja.

Od zelenog bilja je moguće proizvesti proteinske koncentrate koji sadrže oko 75% proteina, 10% lipiđa i 10% lakosvarljivih ugljohidrata.

Proizvodnja proteinskih izolata je znatno složenija i skuplja i odvija se u više povezanih tehnoloških faza — ekstrahovanje, koagulacija, filtriranje i dehidracija.

Razrađena je mehanička i hemijska metoda za proizvodnju proteinskih koncentrata i izolata od zelenog bilja. Proizveđeni su proteinski koncentrati sa 31,5% sirovog proteina i proteinski izolati sa 83,8% sirovog proteina. Suptilnija ispitivanja su pokazala da je proteinska materija iz oba tehnološka postupka imala gotovo isti aminokiselinski sastav i biološku vrednost.

Stoga je većina istraživača konstatovala da je mehanički proteinski ekstrakt — koji sadrži 31,5% sirovog proteina — ekonomičan i pogodan kao izvor proteina za mlade životinje. Oni razvijaju svoja dalja istraživanja u pravcu iznalaženja ekonomičnih izvora metionina, u kome je proteinski koncentrat od zelenog bilja znatno siromašniji od animalnih hraniva — mesa i mleka.

Većina naučnika vidi veliku perspektivu moderne tehnologije za proizvodnju proteinskih koncentrata od zelenog bilja, prevashodno lucerke, pošto se sa rastućim brojem Ijudi sve oštrije ispoljava deficit proteina. Istraživači u prilog svog gledišta iznose i eksperimentalne rezultate Waterlow — a koji je ustanovio da je kombinacija proteina, mleka i proteinskog koncentrata od zelenog bilja obezbedila isti intenzitet rasta i razvoja dece kao i čist mlečni protein.

Dokazano da biološka aktivnost sojinog proteina iznosi 74%, a biološka vrednost iz proteinskih koncentrata zelenog bilja 82%. Potpuno je izvesno da će proteinski koncentrati od lucerkinog brašna sa 25 i 27% sirovog proteina — koji se kod nas već primenjuju, naći ekonomienu i znatno širu primenu kao izvori proteina za svinje, a karotina i vitamina za živinu. Takvi proteinsko-vitaminski koncentrati mogu biti dobra polazna sirovina za inđustrijsku proizvodnju proteinskih koncentrata i izolata za ljudsku ishranu.

Eto, sve bi to bili razlozi što se u novije vreme odstupa od klasičnih načina nege i ubiranja lucerke, a iznalaze se novi načini koji odgovaraju novoj tehnologiji i nameni.

Velike količine hranljivih materija, pigmenata i stimulirajućih materija sa jedinice površine, u fazi punoga pupoljka, čine lucerku vrlo ekonomičnom kulturom, pa čak i pod uslovom da je u eksploataciji 2 najviše 3 godine.

Već smo rekli da je dehidrator univerzalna rotopneumatska sušara, koja omogućuje brzo izdvajanje vode iz sirovina koje se suše, pri čemu one zadržavaju prvobitna hranljiva svojstva.

Upravo zbog svoje univerzalnosti ova tehnologija .omogućuje i veći izbor sirovina za sušenje. Ukazali smo da je lucerka najinteresantnija sirovina za proizvodnju proteinsko-vitaminskog brašna, prevashodno zbog njenog povoljnog hemijskog sastava.

Osim toga, ona nam za razliku od drugih kultura, zbog svoje specifične vegetacije, omogućuje kontinuirani rad od 150 dana, i to od 1. maja do 1. oktobra.

Izbor optimalnog stadija razvoja lucerke za košnju značajna je faza u procesu proizvodnje hranljivih materija sa niive. Sudeći prema odnosu hranljivih materija u lucerki i njenom biološkom efektu, moguće je i u proizvodnim uslovima odrediti granične vrednosti za izbor optimalnog vremena kosidbe. U našim dugogodišnjim istraživanjima ustanovili smo ‘da je interval od faze punoga pupoljka do oko 10% cveta optimalan rok za proizvodnju debidriranog brašna.

Pošto se za industrijsku dehidraciju traži lucerka s višim sadržajem proteina i vitamina, u svetu su izmenjeni klasični oblici košnje lucerke i stvorene mogućnosti za kontinuiranu košnju u stadijumu rasta koji najviše odgovara nameni. Prema mnogim iskustvima iz sveta i našim dugogodišnjim istraživanjima, lucerku je najbolje kositi u stadijumu formiranja pupoljaka, jer se pri tome obezbeđuje najveći prinos svarljivih proteina. Prvi je otkos, obično. od 25. aprila od 25 maja (od pojave iormirania pupoljaka do cca 10—20% cveta). Vegetacija narednih otkosa U proseku traje 28 do 35 dana.

Kod početka dehidracije u mesecima aprilu, maju i prvoj polovini juna, početna vlaga se obično kreće od 78 do 84% vlage. Ovako visoka Vlaga znatno smanjuje kapacitet dehidratora. U poznijim mesecima (druga polovina juna, julu, avgustu i septembru) kreće se vlaga od 69 do 78%. Dosadašnja iskustva ukazuju da se u našim uslovima prinos brašna sa 1 ha — za suvo ratarenje kreće od 70 do 110 mc, a za navodnjavanje od 90 do 150 mc.

Tehnološki proces sušenja na rotopneumatskom dehidratoru ide bez teskoća, a opisan je na slici 2.

Zbog šire primene lucerkinog brašna kod više kategorija domaćih životinja, u tehnološkom postupku proizvodnje moguće je prosejavanje brašna mehaničkom separaeijom frakcija. Ovo se vrši na uređaju vrgaču, tip 50/80 proizvodnje „Zmaj” na sitima od 0 0,8 do 1,5 mm. Ovaj uređaj se tako ukomponuje u dehidratorsku stanicu da čini sastavni deo tehnološkog procesa proizvodnje brašna.

Na ovom uređaju mogu se dobiti različiti kvaliteti sušenih sirovina, prema nameni i zahtevu tržišta. Tako se od 100 kg standardnog lucerkinog brašna dobija od 70 do 85 kg fine frakcije vitaminsko-proteinskog brašna s visokim sadržajem karotina, pigmenata, vitamina i proteina i niskim sadržajem celuloze.

Grube frakcije (najveći deo izdvojene celuloze) dobija se od 15 do 30%, sa smanjenim sadržajem proteina i povećanim sadržajem celuloze.

Prosejavanje lucerke (mehanička separacija frakcija) vrši se kada nam standardno lucerkino brašno ne odgovara za datu primenu (ugovaranje za živinarske farme itd.).

Mi smo u priloženim tabelama (4—9) izneli prosečne vrednosti za najvažnije makro i mikro ingredijente u lucerkinom brašnu domaćeg porekla, koje je utvrdio naš Institut.

Pored vrednog aminokiselinskog sastava, lucerkino brašno je istovremeno bogato karotinom (oko 250 mg/kg), vitaminom E (oko 400 mg/kg), nizom biogenih makroi mikroelemenata, bojenim supstancama i esencijalnim kiselinama. Unošenjem u krmne smese od 5—10% lucerkine proteinske komponente, postiže se blagotvoran dopunski efekat u pogledu pokrivanja deficita obroka u navedenim mikro supstancama. Sama ta činjenica ukazuje na višestruku ulogu lucerkinog brašna, čime se povećava njegova upotrebna vrednost kao proteinske komponente.

| Tretman | Sirovi protein % | Sirova celuloza % | Karotina mg/kg | Odnos fine i grube frakcije % | Kapacitet kg/čas |

| Neprosejana lucerka | 20,08 | 23,29 | 171,79 | Kod sita 0,8 mm = 1,200 | |

| Prosejana lucerka | 25,24 1 | 15.-42 | 256,07 | 56 | 1,0 mm = 2,100 1,5 mm = 2,800 672 1,200 |

| na situ 0 = 0,8 mm | 15,89 2 | 32,25 | 93,00 | 44 | 528 |

| Prosejana lucerka | 23,45 1 | 17,11 | 226,34 | 69 | 1449 2,100 |

| na situ 0 = 1,0 mm | 13,89 2 | 35,01 | 50,80 | 31 | 651 |

| Prosejana lucerka | 22,03 1 | 18,42 | 205,79 | 80 | 2240 2,800 |

| na situ 0 = 1,5 mm | 13,02 2 | 38,48 | 42,90 | 20 | 560 |

1 U prvom redu fina frakcija

2 U drugom redu gruba frakcija

| – | Na apsolutnu suvu materiju |

| Vlage u % | 10,00 |

| Sirovih proteina | 26,10 |

| Sirovih masti | 5,65 |

| Mineralnih materija | 9,73 |

| Sirova celuloza | 17,55 |

| B. E. M. | 40.97 |

| Ukupno karotinida (mg/kg) | 448.00 |

| Beta — karotina (u mg/kg) | 280,62 |

| Vitamina E (u mg/kg) | 401,95 |

.

| – | Kiseli hidrolizat | |

| % u SM uzorka | % od proteina | |

| Lizina | 1,13 | 5,01 |

| Histidina | 0,48 | 2,12 |

| Arginina | 1,08 | 4,85 |

| Asparaginske kiseline | 2,49 | 10.42 |

| Treonina | 0,98 | 4,50 |

| Serina | 0,95 | 4,33 |

| Glutaminske kiseline | 2.41 | 10,66 |

| Prolina | 1,06 | 4,67 |

| Glicina | 1,11 | 4,90 |

| Alanina | 1,31 | 5,78 |

| Valina | 1,19 | 5,23 |

| Metionina | 0,30 | 1,37 |

| Izoleucina | 1,02 | 4,53 |

| Leucina | 1,72 | 7,93 |

| Tirosina | 0,82 | 3,65 |

| Fenilalanina | 1.14 | 5,07 |

| Triptofana | 0.23 | 0,99 |

.

| Natrijuma (u % suv. mat.) | 0,12 | Gvožđa | 0,03 |

| Kalijuma | 1,90 | Mangana (u mg/kg suv. mat.) | 33,51 |

| Kalcijuma | 2,08 | Cinka | 20,42 |

| Magnezijuma | 0,40 | Bakra | 28,16 |

| Fosfora | 0,37 | Kobalta | 0,21 |

.

| Ukupne masne kiseline u | % suve materije | 1,79 |

| Ukupne masne kiseline | od ukupnih lipida | 18,18 |

| Kaprilna kiselina | od ukupnih lipida | tragovi |

| Kaprimska kiselina | od ukupnih lipida | tragovi |

| Laurinska kiselina | od ukupnih lipida | 0,50 |

| Miristinska kiselina | od ukupnih lipida | 0,83 |

| Palmitinska kiselina | od ukupnih lipida | 19,42 |

| Palmino-oleinska kiselina | od ukupnih lipida | 4,93 |

| Stearinska kiselina | od ukupnih lipida | 2,08 |

| Oleinska kiselina | od ukupnih lipida | 3,53 |

| Linolna kiselina | od ukupnih lipida | 17,67 |

| Linoleinska kiselina | od ukupnih lipida | 47,69 |

| Behenska kiselina | od ukupnih lipida | tragovi |

.

| Monosaharidi | 4,89 | Disaharidi | 2.77 |

| Glukoza | 1,97 | Saharoza | 2,31 |

| Galaktoza | 0,48 | Pektini | 2,67 |

| Fruktoza | 1,75 | Protopektini | 6,87 |

| Ksiloza | 0,43 | Slobodne galaktouronske kiseline | 0,60 |

| Arabinoza | 0,86 | Hemiceluloza | 12,59 |

Istraživanja su pokazala da se s velikim uspehom može upotrebitl 5—10% lucerkinog brašna s povećanim sadržajem proteina u kompletnim smešama za tovne svinje.

Tako limitirane komponente lucerkinog brašna standardnog kvaliteta (23—24%) omogućuju zamenu odgovarajućih količina sojine sačme i mekinja, ili sojine sačme i nekog drugog hraniva domaćeg porekla. Težinska jedinica takvog kvalitetnog brašna, razume se u limitiranim količinama, može u jednoj krmnoj smesi s punim uspehom zameniti 0,4 težinske jedinice sojine sačme i 0,6 težinskih jedinica mekinja ili nekog sličnog hraniva. Da bi se poboljšala biološko-ekonomska vrednost lucerkinog brašna i povećala njegova upotreba u krmnim smesama za svinje, biće potrebni dalji radovi na iznalaženju mogućnosti za poboljšanje tehnoloških, bioloških i fizičkih svojstava lucerkinog brašna.

U novije vreme, sastavni deo tehnološkog procesa sušenja je i peletiranje lucerkinog brašna i drugih sirovina.

Peletiranje

Radi smanjenja gubitaka karotina i drugih labilnih sastojaka, uštede ambalaže, magacinskog prostora, troškova transporta i dr., primenjuje se peletiranje — proizvodnja pomoću specijalnih presa — peletirki.

Pelete su u obliku vaijka, dimenzije: prečnik 4,7—19 mm, dužinit cca 2 X prečnik pelete.

Vezivno sredstvo za lucerku pri peletiranju nije potrebno, izuzev povećane vlažnosti materijala. Za peletiranje drugih sirovina postoji niz vezivnih sredstava, među njima je najvažnija melasa, sredstva na bazi lignosulfonata itd.

U zavisnosti od vezivnog sredstva, dodata količina varira od 0,5 do 5%.

Postupak kod izrade peleta. Brašno se iz mlina transportuje u ciklon i, preko regulacionog dodavača, ispušta u presu gde se prethodno vrši mešanje sa antioksidantima, parom ili vodom. Tako pripremljena masa odlazi u pužni potiskivač, a zatim pod rotacioni valjak koji masu potiskuje kroz matricu (kalup), koja na svom obodu ima otvore gde se formiraju pelete debljine otvora na kalupu. Iz prese, preko elevatora, pelete odlaze u hladnjak gde se hlade.

Iz hladnjaka pelete odlaze u sito, gde se vrši prosejavanje. Čitave pelete se transportuju na automatsku vagu i uvrećavanje — automatsko ili ručno, ili se transportuju direktno u vozilo i dalje u skladište.

Oštećene pelete iz sita kao i prašina iz hladnjaka preko transportera ponovo se vraćaju u prihvatni bunker preše, a odavde u presu na ponovnu preradu.

Brikatiranje

Brikeširanje ima isti zadatak kao i peletiranje, samo što se lucerka ne melje na mlinovima, već se nemlevena, uz povećanu vlažnost ili dodatak melase, briketira u brikete prečnika 10—12 mm i dužine 50— 70 mm.

Novija tehnologija ishrane je otišla korak đalje, pa u tehnološkom procesu sušenja vrši dopunu i oplemenjivanje sirovine koja se suši, pa ovako proizvedena briketa ide direktno u jasle preživara.

Kako u većini slučajeva proizvođači stočne hrane žele da lucerku melju na sita različitih otvora, tj. žele različitu finoću meljave (sito sa otvoriiEa 1,5; 2; 2,5; 3 i 5 mm), zavisno od namene i dalje đorađe stočne hrane, treba očekivati da će proizvodnja briketa naići na veliku primenu, bilo radi direktne ishrane, bilo što ovo omogućava proizvođačima stočne hrane da je melju na željenu krupnoću. Briketama se, obično, ne -iodaju antigksidanti (sredstva za smanjenje pojedinih gubitaka hranljivih materij-), pošto se one ne skladište na duže vreme

Dodavanje antioksidanata

Potreba dužeg lagerovanja lucerkinog brašna i peleta, bilo kod proizvođača ili krajnjeg korisnika, nužno nameće iznalaženje efikasnih metoda stabilizacije vitaminskog kompleksa, kao i ostalih hranljivih komponenti. Postoji više načina ove stabilizacije, a najpoznatiji su dodavanje antioksidanata (sredstva za smanjenje gubitaka) u praškastom ili tečnom obliku. Najefikasniji način čuvanja ovoga kvaliteta je primena inertne atmosfere u velikim industrijskim silosima gde, se lageruju pelete lucerke, no ovaj postupak je đosta skup I zahteva velike kapacitete. Dodavanje antioksiđanata vrši se pomoću specijalnog uređaja direktno u mlin čekićar — druga faza meljave.

LEGENDA:

- Čelična konstrulcclja

- Pogon sušare

- Ventilator za hlađenje

- Motorventilatora za topao vazduh

- Transportna traka

- Cev za raspored toplog vazduha

Sl. Sušara za zmo tip DSŽ-240

Izostavljeno iz prikaza

Antioksidant je pomešan sa vodom i ubrizgava se pomoću pumpe iz rezervoara dnevne potrošnje. Najpoznatiji antioksiđanti su Topanol OF, Topanol OC, a u novije vreme vrlo efikasan je Santoquin.

Dodaju se u iznosima od 0,015 do 0,075%. Ovim načinom, gubici u karotinu su za oko 25 do 30% manji u odnosu na brašno i pelete kojima antioksidant nije dodat.

Troškovi ovoga procesa su, relativno, mali u odnosu na korist koja se dobija dođavanjem antioksiđanata, jer se u nzatnoj meri smanjuje destrukcija, što znači da se održava kvalitet na jednom većem nivou.

Radi lakšeg uočavanja gubitaka koji nastanu kao posleđica destrukcije karotina u toku sklađištenja lucerke, prilažemo tabelu br. 10, izrađenu na bazi dugogodišnjih laboratoriiskih ispitivanja.

| Vreme u mesecima | Temperatura skladišta °C | |||||

| 0 | 10 | 20 | 30 | 40 | 50 | |

| 0 | 100 | 100 | 100 | 100 | 100 | 100 |

| 0,5 | 97 | 95 | 91 | 84 | 67 | 47 |

| 1 | 95 | 91 | 83 | 70 | 44 | 20 |

| 1.5 | 93 | 87 | 75 | 56 | 30 | |

| 2 | 91 | 83 | 68 | 46 | 19 | |

| 2.5 | 88 | 79 | 62 | 38 | ||

| 3 | 86 | 75 | 56 | 31 | ||

| 3.5 | 84 | 71 | 51 | 25 | ||

| 4 | 82 | 68 | 46 | 20 | ||

| 5 | 78 | 62 | 38 | 14 | ||

| 6 | 75 | 56 | 31 | |||

| 7 | 71 | 51 | 28 | |||

| 8 | 68 | 46 | 22 | |||

| 9 | 65 | 42 | 18 | |||

| 10 | 62 | 38 | 15 | |||

| 11 | 59 | 35 | ||||

| 12 | 56 | 32 | ||||

Skladištenje

Pakovanje lucerkinog brašna i peleta kod proizvodnje obavlja se, obično, u troslojne papirne vreće dimenzije 60X120 cm, s tim što u jednu takvu vreću stane od 30—35 kg brašna i 45—50 kg lucerkinog peletal

Skladištenje brašna lucerke, peleta i briketa, vrši se u magacinu lociranom odmah uz zgradu dehidratora, kapaciteta skladištenja jednomesečnog rada dehidratora. Radi sprečavanja ulaska sunčanih zraka, koji intenziviraju destrukciju, prvenstveno karotina, magacin za lucerku gradi se bez ikakvih prozora. Ventilacija je prirodna, ili putem ventilatora, a iznošenje lucerke je, uglavnom, mehanizovan ili se utovar vrši direktno u magacin. S obzirom da se skladištenje peleta i briketa vrši u rinfuzi, najmanje jedna trećina magacina gradi se tako da može da primi’ bočna opterećenja, dok se u druge dve trećine skladišti lucerkino brašno u natron vrećama.

Transportovanje paleta i briketa od mašine za peletiranje i briketiranje u zgradi dehidratora do magacina vrši se, ili putem pneumatike, ili putem transportnih traka. Transport lucerkinog brašna u vrećama od dehidratora do magacina vrši se putem transportnih traka, ali praksa je pokazala da je jedan od najboljih načina transport putem samohodnih viljuškara na peletama, s tim da se vreće slažu do visine 4 m, bez ili sa peletama.

U novije vreme veliki proizvođači dehidriranih proizvoda za skladištenje koriste velike industrijske silose sa automatskim punjenjem i pražnjenjem. Ovi se mogu potpuno hermetički zatvarati, što omogućuje primenu mertne atmosfere, koja najefikasnije i, skoro u potpunosti, očuva hranljive sastojke u dehidriranim proizvodima tokom skladištenja,

Sušenje zelene mase soje

Već od druge polovine avgusta prinosi zelene mase lucerke osetno se smanjuju, tako da bi već od 15. IX trebalo računati na neku drugu sirovinu iz redovne ili postrne setve.

Prvorazredni značaj ima postrna proizvodnja soje, jer se tako stvaraju uslovi za ubiranje dvamseva godišnje i produži sezona dehidracije a to ima poseban značaj za proizvodnju dehidriranog brašna i troškova dehidracije. LJ isbrani domacm životinja, Zelena soja je veoma vredna belančev masa hrana, bogat hranljivim materijama, koja blagotvorno deluju na svarljivost i ostale funkcije u organizmu životinje. Svarljivost belančevina, ulja i celuloze u zelenoj masi soje u stadijumu formiranja mahuna bolja je nego u vreme cvetanja. Utvrđeno je da zelena masa soje sadrži značajan postotak kalcijuma i fosfora, što pozitivno utiče na izmenu materija u organizmu životinja, dok sojino lišće sadrži znatan postotak limunske kiseline. Zato dehidracija ovakve mase tamo gde za to ima uslova (sistem navodnjavanja), postaje ekonomski sasvim opravdana.

Mnoge sorte soje imaju uspravno i visoko stablo, sto olakšava ubiranje mašinama. Osim toga, koja se ili postrne setve ubira u vreme kada je dehidracija lucerke pri kraju (ubiranje soje počinje oko 20. septembra), te je pogodno za bolje korišćenje postojećih kapaciteta dehidra tora, što je ekonomski veoma važno.

U našim istraživanjima, postrna soja sejana je posle pšenice. Kao sorte s mnogo zelene mase, došle bi u obzir „peri,,Li a u tom pogledu naročito su interesantne sorte „Džekson , „Haukej , „Linkoln Blekhok”, koje su korišćene u našim proizvodnim ogledima: Seje se u proseku 150 kg semena po hektaru, uz obaveznu inokulaciju, 10 cm red od reda, ili na 45 cm.

Navodnjava se u zavisnosti od stanja zemljišta.

Što se tiče nege na uskorednoj setvi, posle nicanja, lakom rotacionim hidraulično razbijena je pokorica, a na širokorednoj, obavlja se kultiviranje. Soja se dehidridiraju kesi u fazi razvoja u. formiranju mahuna jer se pokazalo da je kvalitet u ovoj fazi razvoja najbolji. Vrlo efikasno se soja ubira silažnim kombajnima vučenim ili samohodnim. Prinos zelene mase se u proseku, iz postrne setve, kreće oko 170 mtc, od govara 45 mtc dehidriranog brašna sa 10% vlage.

| Vlaga | Sir. mast | Sir. protein | Sir. celuloza | Pepeo | E.E.M. | mg/kg karotin |

| 10 | 3,2 | 20—22 | 16—18 | 8,5—9,5 | 45 | 180—230 |

Sojino brašno iz dehidrirane zelene mase je uspešno zamenilo 5 do 7% sojine sačme u smešama za tovne _svinje i pozitivno uticalo na lskorišćavanie celoga obroka i na živi prirast svinja.

Cena koštanja proizvodnje i sušenja ispitivanih hraniva ose.no j manja od vrednosti koja nastaje njihovom upotrebom (upotrebna vrednost) u proizvodnji.

Sušenje glava i lišća šećerne repe

Glave repe s lišćem, kao stočnu hranu, proizvođači, nažalost, nedovoljno iskorišćavaju za ishranu stoke. Ova masa najvećim delom ostaje na njivi i koristi se kao đubrivo, ili se stoka pusta da ga jede s hrpa na njivi.

Lišće i glave repe dužim stajanjem na njivi brzo se menja, vene i prlja, usled čega opada njegova vrednost kao hranivo.

Osim dobre hranljive vrednosti ove mase, u dehidraciji i ogledima rukovodili smo se i ovim:

- lišće s glavama šećerne repe najčešće u našim uslovima propada,

- deficitarnost naše zemlje stočnim hranivima,

- veća hranljiva vrednost finalnog produkta dehidracije — brašna od lišća i glava (troblako) u odnosu na izvoznu masu,

- produženje rada dehidratora i angažovanje osoblja koje ga opslužuje,

- mogućnost dužeg čuvanja uz manji skladišni prostor i

- brzo uklanjanje mase s njive i mogućnost da se ta površina blagovremeno pripremi za sledeći usev. S jednoga hektara se postiže između 180 i 200 mc s prosečnom vlagom 76—79%.

Prinos brašna po hektaru se kreće od 4.300—4.800 kg sa vlažnošću od 10%.

Priprema mase uz seckanje čestica veličine 2 cm obavlja se na stacioniranim sečkama.

| 0Vlaga | Sir. mast | Sir. protein | Sir. celuloza | Pepeo | B. E. M. |

| 10 | 2,5 | 14—15 | 11—13 | 15—20 | 37—45 |

Brašno od glava i lišća repe uspešno je zamenilo pšenične mekinje u hrani za tovnu junad. Dokazano je da su obroci s brašnom od glava i lišća repe u poređenju s obrocima koji sadrže pšenične mekinje, uticali na to da se poveća živi prirast junadi za 1,75 do 7,5%, a iskorišćavanje obroka poboljša za 1,71 do 6,08%.

Sušenje kompletne kukuruzne biljke

U novije vreme je vrlo interesantna dehidracija cele kukuruzne biljke (list, stabljika, metlica, klip) počev od početka formiranja klipa, preko mlečne do pune voštane zrelosti. Prerada kompletne kukuruzne biljke u dehidrirano brašno za goveđa ima velike prednosti, jer se može efikasno uticati na očuvanje hranljive vrednosti cele biljke putem mehanizovanih postupaka u žetvi, pripremi i preradi sirove mase.

Postoje efikasna i ekonomična tehnološka rešenja za pretvaranje sirove kukuruzne mase u dehidrirani koncentrat za goveda, gde se racionalno iskorišćava kukuruzno zrno, kukuruzni oklasak (kočanka), list i stabljika.

Postoje tehnološka rešenja za povećanje zapreminske težine tog dehidriranog hraniva do nivoa kukuruznog zrna, što omogućuje njegovu široku i ekonomičnu primenu u transportu i industriji stočne hrane.

Prerađivati se može kompletna kukuruzna biljka iz osnovne ili postrne setve, pa se prema tome i vrši izbor hibrida, odnosno sorte.

Prerada ove biljke može da obuhvati period druge polovine septembra, zatim oktobar i novembar, jer mrazevi nemaju bitnijeg uticaja

na kvalitet dehidrirane mase. Naprotiv, troškovi sušenja se znatno smanjuju zbog naglog. gubitaka vlage.

Kompletna kukuruzna biljka se ubira i priprema za dehidraeiju silažnim kombajnima samohodnim ili vučenim, sa jednorednim ili višerednim adapterom.

Tehnološki postupak sušenja na rotopneumatskom dehidratoru ide bez teškoća.

| Vlaga | Sir. mast | Sir. protein | Sir. celuloza | Pepeo | B. E. M. |

| 10 | 2,50 | 6,5—7,5 | 18—24 | 4,5—5,2 | 45—55 |

Brašno dehidrirane kukuruzne biljke uspešno. je zamenilo koncentrovani obrok u ishrani krava muzara. Šta više, ono je uticalo da se poveća proizvodnja mleka za 8,25% i utrošak hrane po ‘litri mleka smanji za 8,26%.

Sušenje pivske komine

Osnovni nedostaci sirove pivske komine su veliki sadržaj vode. velika i slaba održivost kvaliteta. Stoga se u novije vreme vrši dehidracija pivske_ komine, kako bi se smanjila njena volumna težina, poboljšala hranljiva vrednost i održivost. Kod nas se neekonomično postupa sa sirovom pivskom kominom, jer u toku transporta, skladištenja i same Ishrane propadaju značajne količine rastvorljivih materija. Pored toga, Sirova pivska komina ne može se dodavati koncentrovanim krmnim smesama niti prerađivati u kvalitetnije oblike za širu primenu u ishrani stoke. Stoga se ukazuje potreba sušenja sirove pivske komine kako bi se sprečili gubici rastvorljivih hranljivih materija i omogućilo njeno industrijsko oplemenjivanje.

Mi smo izveIi šire eksperimentalne i proizvodno-tehnološke testove sušenja i dorade pivske komine. Tako smo sakupili dosta materijala o sušenju, mlevenju, prosejavanju i fizičko-hemijskim karakteristikama dehidnrane komine od piva.

| Vlaga | Sir. mast | Sir. protein | Sir. celuloza | Pepeo | B.E.M. |

| 10 | 9,0 | 24,0 | 18,0 | 5,50 | 33,50 |

Dehidracija u rotopneumatskom dehidratoru je efikasan način prerade sirove komine, jer se za 1 kg isparene vode utroši oko 800 Kcal po čemu nastaju minimalni gubici hranljivih sastojaka.

Sudeći prema hemijskom sastavu, brašno komine piva se racionalno može koristiti u ishrani preživara i svinja. Kod svinja se ekonomično može koristiti kao zamena pšeničnim mekinjama i kao delimična zamena sojine sačme. Iskustva iz ishrane ukazuju da je suva komina piva, u nivou 5—9% od obroka kod nosilja, povećala plodnost za 16—17%. U hrani za suprasne krmače zamenjeno je 50% dodatnih proteina proteinima pivske komine i nije utvrđeno značajnije depresivno dejstvo.

Sušenje komine grožđa

U našoj zemlji postoje velike količine grožđane komine koja se neracionalno koristi kao stočna hrana, iako je ona, relativno, dobro poznato i cenjeno hranivo u ishrani preživara. Nedostaci sirove grožđane komine su sledeći: veliki sadržaj vode, velika zapreminska težina i slaba održivost kvaliteta. U novije se vreme sirova grožđana komina suši da bi se smanjila njena volumna težina i poboljšala hranljiva vrednost i održivost. S razvojem industrije dehidracije, stvoreni su uslovi za sušenje niza nuzproizvoda iz poljoprivrede i prehrambene industrije. Ovde, svakako, posebno^ mesto zauzima i grožđana komina.

Sveža komina se kod nas, nažalost, uglavnom baca. Vrlo retko se onako sveža izvozi gde se posebnim tehnološkim postupkom dobija više vrednih proizvoda za hemijsku i farmaceutsku industriju. Tako se posle izdvajanja alkohola, iz semenke dobija ulje, a iz opne vinska kiselina. Ostatak se suši i upotrebljava kao stočna hrana prilično loše hranljive vrednosti. Navedena tehnologija posebno je dobro razrađena u Italiji.

Dehidriranjem (sušenjem) cele komine dobija se vredna energetska komponenta za stočnu hranu. Dehidrirana i mlevena grožđana komina u nivou od 20% u smeši za tovna goveda uspešno je zamenila neke komponente i pojeftinila proizvodnju goveđeg mesa.

Postoji prilično veliki broj sirovina koje se ne mogu seckati i pripremati za dehidraciju silažnim kombajnima. Takav je slučaj s kominom grožđa, glavama i lišćem šećerne repe, masom graška posle izdvajanja zrna za ljudsku ishranu, kukuruzovinom itd. Ova se masa priprema kod samoga dehidratora stabilnim seckalicama koje daju potpuno zadovoljavajuće rezultate što se tiče dužine i kvaliteta sečke. Stabilne seckalice se mogu upotrebiti i za seckanje lucerke i drugih sirovina, ukoliko to diktiraju posebni uslovi. Tehnološki postupak dehidracije je efikasan način iskorišćavanja grožđane komine, jer se odvija bez teškoća.

U tehnološkom procesu sušenja nije došlo do značajnijih promena u hemijskom sastavu.

| Vlaga | Sir. mast | Sir. protein | Sir. celuloza | Pepeo | B. E. M. |

| 10 | 9,50 | 10,48 | 25,50 | 5,62 | 38,90 |

Relativno visok sadržaj sirove masti u suvoj grožđanoj komini (9,50) čini je vrednom koje komponentom u fabrikaciji stočne hrane.

Ostale sirovine

Pored navedenih, na dehidratoru se uspešno suše i druge sirovine, među kojima su najinteresantnije:

- travno brašno, proizvod dobijen sušenjem i mlevenjem mladih krmnih trava, koje su zajedno rasle i sušene, boje svetlozelene do zelene;

- graškovo brašno, proizvod dobijen sušenjem zelene mase graška posle izdvajanja zrna za Ijudsku ishranu, svetlosmeđe boje;

- brašno sušenog stočnog kelja, proizvod dobijen sušenjem mlađe biljke lisnatog stočnog kelja, zelene do zatvoreno-zelene boje;

- brašno od kukuruzovine, proizvod dobijen sušenjem kukuruzne stabljike bez klipa — žute do svetlosmeđe boje.

Potrebne površine za sirovinsku bazu, mašine i uređaji za košnju i transport, uz angažovanost radne snage i opis radnih mesta za dve linije rotopneumatskih dehidratora (primer uzet proizvoljno).

Pošto većina dehidratorskih pogona u kombinatima ima u svom sastavu po dve linije rotopneumatskih dehidratora proizvodnje „Cer” Cačak, a zahtevi za uvođenje novih linija takođe baziraju na istom principu, iznećemo primer (uzet proizvoljno) normalnog angažovanja radne snage, opisa radnih mesta i potrebnih površina za sirovinsku bazu. Kapacitet jedne linije 4500′. kg isparene vode po 1 satu (D—4500), što za dve linije iznosi 9000 kg.

Evo primera:

Sirovinska baza

- 350—400 ha lucerke X 100 mc brašna = 350—400 vagona

- 50 ha soje (postrna) X 35—50 mc brašna = 17,5—25 vagona