Generalno govoreći, snimanjem stanja na terenu nije uočena veća razlika u samom tehnološkom procesu proizvodnje bosanskog pršuta kod zanatskih i industrijskih proizvođača. Zanimljivo je i to da se kod industrijskih proizvođača vrši dimljenje u klasičnim pušnicama sa tendencijom da one budu zamijenjene novim automatskim u kojima se svi parametri samog procesa dimljenja mogu pratiti i kontrolisati. To bi omogućilo da se proizvodnja odvija tokom cijele godine bez zastoja, a ne samo u jesenjem i zimskom periodu.

Takođe je uočena i razlika u dimenzijama bosanskog pršuta kod zanatskih i industrijskih proizvođača. Industrijski proizvođači vode računa da bosanski pršut tj. komadi mesa budu ujednačeni po dimenzijama i ujednačenog kvaliteta. Oni vrše uniformisanje ovog veoma cijenjenog proizvoda na našem tržištu.

14.1 Izbor sirovine

Ustanovljena je velika šarolikost i različitost sirovine koja se koristi za proizvodnju bosanskog pršuta. Proizvođači, bilo da je riječ o industrijskim ili pak zanatskim, sve više kao sirovinu koriste smrznuto meso (blokovi težine 25 kg), a sve manje se koristi svježe meso.

Kada se koristi svježe meso onda je to najčešće meso starijih grla, dobro utovljenih. Ako su u pitanju krave poželjno je da su se bar jednom telile. Što je starije goveče meso je zrelije, tj. povoljnije za obradu za razliku od mesa koje potiče od mlađih životinja i koje nije povoljno za obradu. Za proizvodnju su dobre i jalove junice, kao i stariji volovi.

Pasmine koje se najviše koriste za proizvodnju bosanskog pršuta su: buša (domaće goveče), simentalac (crno-bijela pasmina). Prema navodima intrvjuisanih proizvođača, u bivšoj SFRJ najpovoljnija sirovina za proizvodnju pršuta je dolazila iz Vojvodine. Stoka, tj. sirovina se takođe uvozi iz Hrvatske, Slovenije i Srbije. Razmjere učešća ovako uvezene stoke u sirovinskoj bazi nisu mogle biti ustanovljene.

Zanatski proizvođači više pribjegavaju korištenju svježeg mesa za proizvodnju bosanskog pršuta., Oni nabavljaju žive životinje na stočnoj pijaci i sami vrše klanje (košer klanje). Za proizvodnju bosanskog pršuta koriste se dijelovi buta i to uglavnom: but bez šava, bifteci, plećka, zarebrica i leđni dio.

14.2 Krojenje sirovine

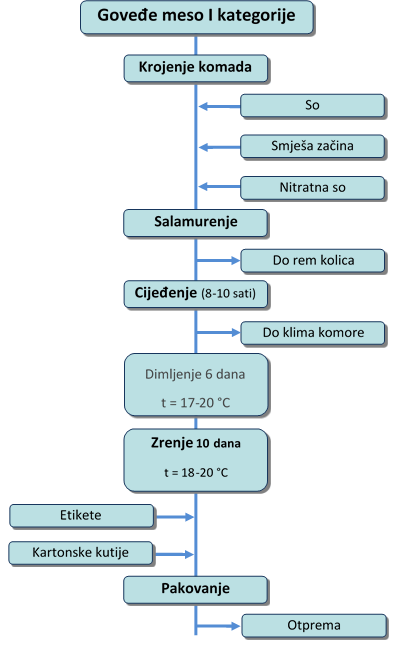

Nakon što se izvrši odleđivanje (ako se koristi smrznuto meso), ili hlađenje (ako je u pitanju svježe meso), vrši se krojenje komada.

Temperatura mesa pri krojenju bi trebala biti 4 °C.

Meso koje se koristi kao sirovina, kroji se u komade određenih dimenzija. Industrijski proizvođači ovoj operaciji posvećuju dosta pažnje u cilju dobivanja komada ujednačenih dimenzija. Zanatski proizvođači tome ne posvećuju veću pažnju.

Kolika će biti debljina komada koji se sijeku zavisi od više faktora, prije svega od vremenskih uvjeta (ako je toplije režu se tanji komadi, ako je hladnije rezanje se vrši na deblje komade). Različita tržišta takođe diktiraju drugačije zahtjeve, sarajevsko tržište traži deblje komade, dok tržište u Krajini traži tanje komade.

Kroje se pravougaoni komadi debljine 3 do 4 cm, širine 6 do 8 cm i dužine 18 do 24 cm. Ove dimenzije razlikuju se od proizvođača do proizvođača.

Prilikom oblikovanja rubovi treba da su ravni, na komadu mesa ne smije biti zasjekotina i visećih komadića. Krojenje se mora izvršiti tako da komad bude što ljepše oblikovan, urednog izgleda, bez deformacija.

14.3 Obrada sirovine – soljenje i salamurenje

Komadi goveđeg mesa za bosanski pršut, nakon oblikovanja (krojenja), obrađuju se soljenjem, tj. salamurenjem. Snimanjem ove faze proizvodnje bosanskog pršuta uočeno je da samo dva proizvođača i to industrijska (A i C) ne koriste čistu kuhinjsku so već upotrebljavaju pripremljene mješavine soli za salamurenje. To su najčešće gotove smjese proizvođača iz Slovenije (Kolinska). U principu se ne kontroliše sastav ovih mješavina prilikom upotrebe. Svi ostali proizvođači, naročito iz zanatskog sektora (D, E i F) upotrebljavaju samo kuhinjsku so.

Količina soli koja se koristi za prosoljavanje mesa znatno varira što u prvom redu zavisi od proizvođača. Neki proizvođači dodaju čak i do 10% soli, što je u svakom slučaju jako visoko, pa i prosoljavanje takvih komada traje kraće. U prosjeku, većina proizvođača dodaje oko 4% soli.

Nasoljeni komadi mesa se stavljaju u za to predviđene plastične posude (300-500 l). Samo jedan od proizvođača (A) je koristio metalne posude od nehrđajućeg čelika za salamurenje. Prilikom stavljanja komada u posudu, oni se slažu, ne bacaju se, da ne dođe do deformacija. Kada se posuda napuni mesom po površini se posipa so. Ovako nasoljeno meso se odvodi u prostoriju u kojoj se vrši salamurenje.

Temperaturni režim salamurenja – minimalno 4 °C, maksimalno 8 °C.

Dužina salamurenja zavisi od više faktora:

- jačine salamure,

- debljine komada,

- temperature salamurenja i

- sirovine.

Sam proces salamurenja traje od 48 sati (ako se mesu dodaje 10% soli) do 21 dan (u slučaju kada se mesu dodaju manje količine soli).

Neki proizvođači kod kojih proces salamurenja traje duže i ako je vrijeme toplije vrše preslaganje nasoljenih komada mesa, za razliku od hladnijeg vremena kada se preslaganje ne vrši. Jedan dio proizvođača (B) prilikom salamurenja mesa dodaje i određene začine kako bi poboljšali ukus i miris gotovog proizvoda. Kao začin najčešće se koristi bijeli luk koji se dodaje u toku samog procesa utrljavanja soli u meso. Da li će se začini dodati ili ne zavisi od potražnje tržišta, npr. Mostarsko-hercegovačko tržište zahtijeva bijeli luk.

Kada se salamurenje vrši uz dodatak većeg procenta soli, po završetku salamurenja vrši se ispiranje komada mesa. Ovo ispiranje proizvođači obavljaju na dva načina: potapanjem mesa u bazene s vodom ili ispiranjem mesa pod mlazom tekuće vode. Ispiranje se vrši s ciljem da se odstrane suvišne količine soli da bi se dobio proizvod umjerene slanosti.

14.4 Priprema za pušnicu

Prije unošenja komada u pušnicu vrši se njihovo vješanje na štapove. Da bi se komadi mogli vješati na štapove potrebno je napraviti omče. Ovo povezivanje iskrojenih komada mesa se vrši odmah nakon faze krojenja, prije ili poslije salamurenja.

Za povezivanje se koriste specijalne igle i kudeljna kanapa debljine 2,5/2, za teže komade mesa kao kod ramsteka koristi se deblja kanapa 1,2/2 da bi se spriječilo pucanje i padanje komada mesa na pod pušnice.

Postoje dva sistema vezivanja: prvi sistem je takav da se na iglu nabode veći broj komada, napravi se razmak od po 0,5 m između komada i krajevi se vežu u čvor; drugi sistem vezivanja je takav da se kanapa isiječe na po 0,5 m i onda vrši pojedinačno nabadanje i povezivanje. Danas u industrijskim postrojenjima postoje takve mašine koje automatski prave omče.

Štapovi koji se koriste za vješanje su bukovi ili ljeskovi, većinom okruglog oblika, dok jedan industrijski proizvođač (C) koristi četvrtaste štapove.

14.5 Dimljenje – sušenje i zrenje

Procesu dimljenja prethodi faza cijeđenja. Kada su komadi mesa saprani i stavljeni na štapove oni se ne unose direktno u pušnicu na dimljenje već se ostave 24 sata bez dimljenja, da bi se izvršilo cijeđenje (okapavanje).

Dimljenje bosanskog pršuta, bilo da je riječ o zanatskim ili industrijskim proizvođačima, vrši se u klasičnim pušnicama, u jesenjem i zimskom periodu. Pušnice koje se koriste za proces dimljenja kod svih proizvođača su sa unutrašnjim otvorenim ložištem.

Dimenzije pušnica se razlikuju, od proizvođača do proizvođača, i od njih zavisi koliko će otvorenih vatri (ložišta) biti u pušnici (npr. u prostoriji 4 x 3,5 m loži se pet vatri). Visina pušnice je takođe bitna, smatra se da je minimalna visina 4 m. Svaka pušnica ima četiri do šest etaža. Razmak između etaža bi trebao biti 30 do 50 cm, a između ložišta i prve etaže razmak bi trebao biti nešto veći, dva do tri metra. Vodi se računa da komadi koji se vješaju na štapove, budu dovoljno razmaknuti jedan od drugoga da prilikom sušenja ne bi došlo do njihovog dodirivanja, jer u tom slučaju komadi se ne prosuše dobro, te može doći do kvara gotovog proizvoda.

Takođe je primijećeno da i industrijski i zanatski proizvođači vode striktno računa da se u jednu pušnicu na dimljenje nikada ne stavljaju različiti proizvodi. Ako se suši bosanski pršut, s njim se ne mogu sušiti drugi proizvodi. Nepisani je zakon „jedna vrsta proizvoda – jedna pušnica”. To se praktikuje zbog različitog režima dimljenja i sušenja kod različitih proizvoda.

Za dimljenje se koristi bukovo drvo. Ne koristi se grab zbog toga što Ima cm i jak dim, a meso koje se dobije ovakvim dimljenjem je crno. Najviše se koriste bukove cjepanice i to je bolje što je drvo kvrgavije. Drvo ne smije biti truhlo jer bi u tom slučaju dobili kiselkast proizvod. Nakon sječe, potrebno je nekoliko mjeseci da se drvo osuši i tek tada se može koristiti za dimljenje. Drvo ne smije da gori, ono treba da tinja i razvija dim.

U pušnici ne smije biti otvorene vatre i plamena, nego samo tinjanje. U nekim slučajevima ložišta se prekrivaju limom, kako bi spriječili pojavu otvorene vatre u pušnici.

Za dimljenje se koristi i bukova piljevina, međutim, neki proizvođači izbjegavaju korištenje piljevine zbog prevelike čađi koja se izdvaja u procesu sagorijevanja pa gotov proizvod na svojoj površini ima dosta katranskih naslaga, što sa zdravstvenog aspekta nije poželjno.

Po mišljenju proizvođača, ako se želi specifičan ukus i miris bosanskog pršuta, onda se tokom dimljenja dodaje smreka.

U svim slučajevima meso se dimi u toku cijelog procesa sušenja i zrenja koje ukupno za bosanski pršut, traje od jedne do tri sedmice.

.

Temperatura tokom procesa dimljenja se kreće od 16 °C do 20-22 °C. Najidealnija temperatura dimljenja je 17 °C po mišljenju industrijskog proizvođača (C). Prvog dana u pušnici loži se takva vatra, tek toliko da drvo tinja, da ne dođe do „šokiranja” mesa tj. da se ne stvori površinski zapečeni sloj. Temperatura dimljenja se postepeno povećava kako odmiču dani, ali ipak se vodi računa da ona bude u granicama koje su propisane za hladno dimljenje.

Kada je dimljenje završeno vrši se zahlađivanje pušnice i pristupa pregledu mesa. Zahlađivanje pušnice je neophodno da bi se mogao izvršiti pregled mesa. Ako je pregled mesa dao zadovoljavajuće rezultate, meso se skida iz pušnice i skladišti. U slučaju da još nije dovoljno osušeno proces sušenja se nastavlja nekoliko dana. Ovako osušeni bosanski pršut je spreman za tržište.

Dimljenje gotovog proizvoda – pršuta iznose u dužini 32, širini 6,4, visini 3,5 i opsegu 19 cm.

14.6 Priprema proizvoda za tržište

Razlika između industrijskih i zanatskih proizvođača ogleda se i u tome što zanatski proizvođači ne vrše pakovanje bosanskog pršuta, za razliku od industrijskih. Kod industrijskih proizvođača nakon završenog zrenja proizvod se vakuumski pakuje, deklariše i skladišti. Bosanski pršut se skladišti na temperaturi od 4 °C.

Ako je temperatura skladištenja viša dolazi do kaliranja proizvoda, posebno u slučaju kada se proizvod vakuumski ne pakuje. Zanatski proizvođači skladište proizvod i na 10 °C, ali u tom slučaju je održivost manja.

Danas se sve više pribjegava narezivanju bosanskog pršuta na tanke kriške, kod industrijskog načina proizvodnje. Zato se u trgovinama sve više može kupiti narezani bosanski pršut, u vakuum pakovanju. Svakako da ovo narezivanje i pakovanje dodatno poskupljuje dati proizvod.

Sa novim dostignućima u proizvodnji hrane i sa razvojem turizma sve se više osjeća potreba za tradicionalnim suhomesnatim proizvodima. Oni se uglavnom proizvode u domaćoj radinosti brdsko-planinskih područja naše zemlje i zauzimaju značajno mjesto u ishrani.

U traženju odgovora na pitanje kako efikasnije zaštititi zdravlje potrošača, mnogi potrošači traže stručni savjet veterinara i tehnologa u proizvodnji suhomesnatih proizvoda.

14.7 Literatura

Tekst je, po odobrenju autora, preuzet iz knjige:

prof. dr Ahmed Smajić, Prerada mesa, Poljoprivredno-prehrambeni fakultet Univerziteta u Sarajevu, Sarajevo, 2014.